提高燃气燃油型或电炉型 30 吨熔炼铝锭炉生产线的生产效率,需结合设备特性、工艺优化、能源管理等多维度施策,既要提升单位时间熔化量,也要降低能耗和故障停机时间。以下是具体方法分类说明:

一、通用优化方法(适用于两种炉型)

1. 原料预处理与装料优化

- 原料标准化处理:

铝料(铝锭、废料)需提前破碎、分拣,去除杂质(如油污、泥沙、金属异物),避免杂质在炉内形成熔渣或堵塞加热区域。破碎后铝料粒度均匀(如块状料控制在 20-50cm),可减少 “搭桥” 现象(原料堆积架空,热量无法传递到下层),缩短熔化时间。

示例:预处理后的铝废料熔化速度可提升 10-15%,同时减少熔渣清理时间。 - 装料方式优化:

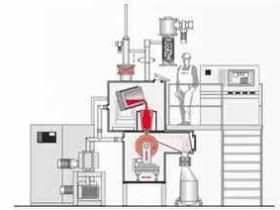

采用 “分层布料” 或 “致密装料” 原则,避免原料疏松堆积导致的热损失。对于 30 吨大容量炉,可通过自动化上料设备(如行车 + 抓斗、链式输送机)实现连续、均匀装料,减少人工装料的间隙时间,避免炉温波动。

2. 自动化与智能化控制升级

- 精准温控与闭环调节:

配备高精度温度传感器(如红外测温仪、热电偶)和 PLC 控制系统,实时监测炉内温度、熔体温度,并自动调节热源输出(燃气 / 燃油流量、电炉功率)。例如:设定 “阶梯式升温曲线”(低温预热→快速熔化→保温精炼),避免过温或欠温导致的效率浪费。 - 全自动生产流程集成:

整合上料、熔化、搅拌、精炼、浇铸等环节的自动化控制,减少人工干预。例如:通过传感器检测料位,自动触发上料;熔体温度达标后自动启动搅拌装置(机械搅拌或电磁搅拌),确保温度均匀性,缩短精炼时间。

3. 设备维护与炉体优化

- 炉衬保养与延寿:

定期检查炉衬(耐火材料)的完好性,及时修补裂纹或侵蚀区域,避免热量通过炉衬泄漏(燃气燃油炉炉衬热损失可占总能耗的 20-30%,电炉炉衬破损会导致电磁效率下降)。选用高致密度耐火材料(如高铝砖、碳化硅砖),延长炉衬寿命,减少停炉大修次数。 - 关键部件定期检修:

燃气燃油炉需定期清理燃烧器喷嘴、检查阀门密封性,避免因燃烧不充分导致的热输出下降;电炉需检查感应线圈(感应炉)或电阻丝(电阻炉)的老化情况,及时更换受损元件,确保功率输出稳定。

4. 连续生产与节奏管控

- 减少停炉与冷启动次数:

制定连续生产计划,避免频繁停炉(冷启动需消耗大量能量加热炉体,30 吨炉冷启动至工作温度需 2-4 小时,热启动仅需 1 小时内)。非生产时段可采用 “保温模式”(维持炉温在 500-600℃),降低重启能耗和时间成本。 - 工序衔接优化:

协调熔化、精炼、浇铸环节的节奏,避免前序等待后序(如熔化完成后需立即进入精炼,精炼后快速浇铸)。通过生产排程软件规划批次,确保每炉生产周期(熔化 + 精炼 + 出铝)稳定,提升单日产能。

二、燃气燃油型熔炼炉特有优化方法

1. 燃烧系统增效

- 采用蓄热式燃烧技术:

传统燃气燃油炉烟气直接排放(温度可达 800-1200℃),热量浪费严重。蓄热式烧嘴通过蓄热体回收烟气余热(回收率达 70% 以上),预热空气或燃料至 300-600℃,大幅提升燃烧效率,熔化速度可提高 15-20%,同时降低燃料消耗。 - 优化空燃比与燃烧强度:

配备空燃比自动调节装置(如氧含量传感器 + 比例阀),确保燃气 / 燃油与空气充分混合(理论空燃比:天然气约 10:1,柴油约 14:1),避免不完全燃烧(冒黑烟)或空气过量(带走热量)。合理提升燃烧强度(如增加烧嘴数量或功率),但需匹配炉体散热能力,避免局部过热。

2. 余热回收与烟气处理

- 烟气余热多级利用:

除蓄热式回收外,可通过换热器将烟气余热用于预热铝料(如将冷铝锭通过烟气通道预热至 200-300℃),或加热生产用水、车间供暖,间接降低熔化能耗。 - 减少烟气阻力损失:

定期清理烟道积灰、优化烟道设计(如缩短烟道长度、增加导流板),降低烟气排放阻力,确保燃烧充分,避免因排烟不畅导致的热输出下降。

三、电炉型熔炼炉特有优化方法

1. 电磁感应炉增效(主流电炉类型)

- 优化电磁参数匹配:

根据铝料状态(固态→熔融态)调整感应线圈的频率和功率:固态阶段用较低频率(50-100Hz)增强透热深度,加速熔化;熔融阶段用较高频率(100-500Hz)提升搅拌效果,减少局部温差。通过功率闭环控制,避免 “功率虚高”(电流大但有效加热不足)。 - 降低无功损耗:

配备无功补偿装置(如电容补偿柜),提高功率因数(目标≥0.95),减少电网无功损耗,确保输入功率有效转化为加热能量。

2. 电阻炉增效(针对电阻加热型)

- 加热元件布局优化:

根据炉内温度场分布,调整电阻丝 / 硅碳棒的排列密度(如炉底和侧墙加密),避免局部加热不足。采用 “分区加热” 控制,不同区域独立调温,确保炉内温度均匀。 - 减少热辐射损失:

在炉口加装保温帘、炉体外侧包裹隔热棉(如陶瓷纤维),降低表面散热(电阻炉表面温度过高会导致 10-15% 的热损失)。

3. 电力供应稳定性保障

- 避免电压波动影响:

配置稳压器或独立变压器,确保输入电压稳定(波动≤±5%)。电压过低会导致电炉功率下降(功率与电压平方成正比),熔化时间延长;电压过高则可能烧毁加热元件。

四、工艺辅助优化

- 熔体搅拌强化:

燃气燃油炉采用机械搅拌(如螺旋搅拌器),电炉(感应炉)利用电磁感应自然搅拌,确保熔体温度、成分均匀,减少 “局部过烧” 或 “未熔死角”,缩短保温精炼时间。 - 精炼工艺高效化:

采用惰性气体(氮气、氩气)精炼替代传统氯气精炼,减少精炼时间(从 30 分钟缩短至 15-20 分钟),同时避免有害气体对设备的腐蚀,降低停机清理频率。

效果总结

通过上述方法,燃气燃油型 30 吨炉生产线的熔化速度可提升 15-30%,燃料单耗降低 20-25%;电炉型(尤其是感应炉)熔化速度可提升 10-20%,电力单耗降低 15-20%,同时故障停机时间减少 30% 以上,显著提升整体生产效率。