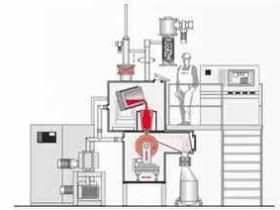

铝屑兼用集中熔解炉是针对铝加工行业产生的铝屑(如车削屑、铣削屑等)进行高效回收、集中熔化的专用设备,其核心原理是通过优化物料预处理、加热方式、熔池设计及防氧化工艺,实现铝屑的低损耗、高纯度熔解,同时兼顾块状铝料的熔化需求。以下从关键环节展开原理分析:

一、铝屑预处理:解决铝屑特性带来的核心问题

铝屑与块状铝料差异显著(体积小、比表面积大、含杂质多),直接熔化易导致氧化严重、能耗高,因此预处理是熔解效率的基础:

杂质清理

铝屑常混入油污(切削液、润滑油)、水分、金属杂质(如铁屑)或非金属杂质(如木屑、砂粒)。预处理通过清洗(热水或碱液除油污)、磁选(除铁屑)、筛分(除大颗粒杂质) 三步,降低杂质对熔体纯度的影响。若油污未清除,熔化时会燃烧产生烟气,污染环境且增加能耗;铁杂质则可能导致铸件出现硬点缺陷。

铝屑常混入油污(切削液、润滑油)、水分、金属杂质(如铁屑)或非金属杂质(如木屑、砂粒)。预处理通过清洗(热水或碱液除油污)、磁选(除铁屑)、筛分(除大颗粒杂质) 三步,降低杂质对熔体纯度的影响。若油污未清除,熔化时会燃烧产生烟气,污染环境且增加能耗;铁杂质则可能导致铸件出现硬点缺陷。

干燥与压块

- 铝屑含水分时,熔化会引发 “爆溅”(水汽化膨胀),且增加氧化风险。通过热风干燥(温度 80-120℃)去除水分,确保铝屑含水率≤0.5%。

- 松散铝屑比表面积大(1 吨铝屑表面积可达 100-500㎡,而 1 吨铝块仅 0.5-1㎡),直接入炉会因与空气接触面积过大导致氧化烧损率高达 15%-30%。通过冷压或热压成块(密度提升至 2.0-2.5g/cm³),可将比表面积降低 90% 以上,大幅减少氧化,同时便于连续进料。

二、加热系统:精准控温与高效能量传递

熔解炉的加热方式需满足 “快速升温、温度均匀”,避免铝屑因长时间受热加剧氧化。常见加热方式及原理如下:

燃料加热(天然气 / 柴油)

以天然气为例,通过燃烧器将燃料与空气混合燃烧,产生高温烟气(1000-1400℃),通过辐射、对流方式加热炉体和熔池。优势是成本低、适合大容量熔解(如≥5 吨 / 炉);设计上需优化炉膛结构(如采用蓄热式燃烧),提高烟气余热利用率(热效率可达 60%-75%)。

以天然气为例,通过燃烧器将燃料与空气混合燃烧,产生高温烟气(1000-1400℃),通过辐射、对流方式加热炉体和熔池。优势是成本低、适合大容量熔解(如≥5 吨 / 炉);设计上需优化炉膛结构(如采用蓄热式燃烧),提高烟气余热利用率(热效率可达 60%-75%)。

感应加热

利用电磁感应原理,交变电流通过感应线圈产生交变磁场,铝料(导电材料)在磁场中产生涡流发热,实现 “自身发热” 熔化。优势是升温速度快(比燃料加热快 30%-50%)、温度均匀(温差≤±10℃),且无明火,适合中小容量及精密熔解场景。

利用电磁感应原理,交变电流通过感应线圈产生交变磁场,铝料(导电材料)在磁场中产生涡流发热,实现 “自身发热” 熔化。优势是升温速度快(比燃料加热快 30%-50%)、温度均匀(温差≤±10℃),且无明火,适合中小容量及精密熔解场景。

无论哪种加热方式,核心是通过温控系统(热电偶 + PLC)将熔池温度稳定在700-750℃(铝熔点 660℃,过热 20-50℃确保流动性),避免超温导致铝液过烧或低熔点合金元素(如镁、锌)挥发。

三、熔池设计:抑制氧化与强化熔解

铝屑轻、易漂浮,若直接暴露在空气中会快速氧化生成 Al₂O₃(氧化渣),导致铝损耗增加。熔池设计通过 “物理隔离 + 动态搅拌” 解决这一问题:

倾斜式 / 浸没式进料

铝屑压块通过倾斜溜槽或螺旋推进器直接送入熔池底部(熔融铝液下方),利用熔融铝液的覆盖作用隔绝空气,从源头减少氧化。相比顶部投料(铝屑漂浮表面),氧化烧损率可从 15% 降至 5% 以下。

铝屑压块通过倾斜溜槽或螺旋推进器直接送入熔池底部(熔融铝液下方),利用熔融铝液的覆盖作用隔绝空气,从源头减少氧化。相比顶部投料(铝屑漂浮表面),氧化烧损率可从 15% 降至 5% 以下。

电磁搅拌或机械搅拌

- 感应加热炉可通过调整磁场分布实现电磁搅拌,使熔池内铝液形成循环流动,加速铝屑熔化并促进温度均匀。

- 燃料加热炉常配备机械搅拌桨(耐高温合金材质),通过低速搅拌(5-10r/min)打破熔池表面氧化膜,避免局部过热,同时让未熔铝屑与高温铝液充分接触。

熔池分区

大型熔解炉通常分为 “预热区 - 熔化区 - 静置区”:

大型熔解炉通常分为 “预热区 - 熔化区 - 静置区”:

- 预热区:利用烟气余热预热铝料,降低熔化能耗;

- 熔化区:核心加热区域,完成铝屑 / 铝块的熔化;

- 静置区:铝液在此停留 10-20 分钟,密度大的杂质(如氧化渣、铁屑)自然下沉,顶部纯净铝液通过虹吸或泵输送至铸造环节。

四、防氧化与除杂:保障熔体纯度

铝液纯度直接影响再生铝产品质量(如铸件强度、耐腐蚀性),需通过工艺手段强化防氧化和除杂:

覆盖保护

- 惰性气体保护:向熔池表面通入氮气(纯度≥99.9%)或氩气,形成气体保护层,隔绝空气与铝液接触,尤其适合高镁铝合金(镁易氧化)。

- 熔盐覆盖:添加专用覆盖剂(如 NaCl-KCl 混合盐,熔点约 600℃),在铝液表面形成液态盐膜,既隔绝空气,又吸附氧化渣(盐膜密度 2.1-2.3g/cm³,介于铝液(2.7g/cm³)和氧化渣(3.5-4.0g/cm³)之间,便于捞渣)。

精炼除杂

熔化后通过喷粉精炼(向铝液中喷入精炼剂,如 AlCl₃、六氯乙烷)或真空精炼去除气体(H₂,铝液中溶解度随温度升高而增大,易导致铸件气孔)和微小夹杂物:

熔化后通过喷粉精炼(向铝液中喷入精炼剂,如 AlCl₃、六氯乙烷)或真空精炼去除气体(H₂,铝液中溶解度随温度升高而增大,易导致铸件气孔)和微小夹杂物:

- 精炼剂分解产生气泡,吸附铝液中的气体和氧化颗粒,上浮至表面被盐膜捕获;

- 真空环境(真空度≤10kPa)可降低气体分压,强制排出铝液中的溶解气体。

五、烟气与余热回收:环保与节能协同

铝屑熔化过程中,油污燃烧、铝氧化会产生烟气(含粉尘、CO、VOCs),需通过净化系统处理:

烟气净化

烟气依次经过旋风分离器(除大颗粒粉尘)→袋式除尘器(除细粉尘,效率≥99%)→活性炭吸附塔(除 VOCs 和异味),达标后排放(符合《再生铝工业污染物排放标准》GB 31574-2015)。

烟气依次经过旋风分离器(除大颗粒粉尘)→袋式除尘器(除细粉尘,效率≥99%)→活性炭吸附塔(除 VOCs 和异味),达标后排放(符合《再生铝工业污染物排放标准》GB 31574-2015)。

余热回收

高温烟气(300-600℃)通过余热锅炉或空气预热器,将热量传递给冷水(产生热水 / 蒸汽)或助燃空气(将空气预热至 200-300℃),降低燃料消耗(节能 10%-20%),同时降低排烟温度(从 600℃降至 150℃以下),减少对环境的热污染。

高温烟气(300-600℃)通过余热锅炉或空气预热器,将热量传递给冷水(产生热水 / 蒸汽)或助燃空气(将空气预热至 200-300℃),降低燃料消耗(节能 10%-20%),同时降低排烟温度(从 600℃降至 150℃以下),减少对环境的热污染。

总结:核心逻辑与优势

铝屑兼用集中熔解炉的原理本质是 “针对性预处理 + 高效加热 + 防氧化熔池 + 精准控温 + 环保回收” 的协同,解决了铝屑易氧化、杂质多、熔化效率低的痛点。其核心优势体现在:氧化烧损率低(通常≤8%)、能耗低(单位电耗≤600kWh / 吨铝)、熔体纯度高(可满足铸造用铝标准),同时实现铝屑的集中回收利用,符合循环经济和环保要求。