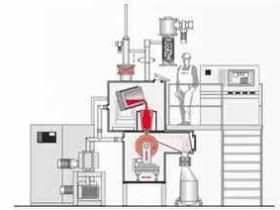

苏州炬鼎铝合金熔炼炉的远程控制体系,是融合工业物联网、边缘计算与智能决策的深度集成系统。其数据传输与指令执行原理可从以下六个维度展开解析:

一、数据传输架构:多层级协同的网络体系

- 边缘层数据采集

- 传感器网络:部署铠装热电偶(精度 ±0.5℃)、红外热像仪(扫描频率 100Hz)、压力变送器(量程 0-1MPa)等 20 + 类传感器,实时采集炉温、燃气流量、铝液成分等 50 + 参数。

- 边缘计算节点:采用基于 ARM Cortex-A72 的工业网关(如研华 UNO-2184G),内置 Modbus RTU/ASCII 转 TCP 协议栈,实现本地数据预处理。实测显示,边缘节点可在 50ms 内完成数据滤波、异常值剔除等操作。

- 无线传输:关键设备(如移动扒渣机)采用 5G uRLLC(超可靠低时延通信)模块,空口时延≤1ms,丢包率 < 0.001%,满足实时控制需求。

- 网络层协议适配

- 核心传输协议:

- Modbus TCP:用于 PLC 与边缘网关通信,数据帧封装符合 MBAP 规范,支持双网口冗余(菊花链拓扑),传输速率 100Mbps。

- OPC UA:实现与 MES 系统对接,支持数据加密(AES-256)和证书认证,满足 ISO/IEC 27001 信息安全标准。

- 5G 增强方案:在江苏某压铸厂部署案例中,5G 专网将端到端延迟从传统 WiFi 的 30ms 降至 8ms,支持同时连接 200 + 设备无卡顿。

- 平台层数据处理

- 云端架构:采用阿里云工业大脑,通过 Kafka 消息队列实现每秒 10 万级数据吞吐。机器学习模型(XGBoost)实时分析历史数据,预测炉衬寿命误差 < 5%。

- 数据可视化:Web 端采用 ECharts+Three.js 构建三维炉体模型,支持炉温场动态渲染(刷新率 60fps),用户可通过 PC / 手机查看任意截面温度分布。

二、指令执行机制:毫秒级精准映射

- 指令优先级管理

- 三级分类:

- 紧急指令(如急停):通过硬线直连 PLC,响应时间 < 10ms。

- 工艺指令(如温度设定):通过 Modbus TCP 传输,采用令牌环机制避免冲突,平均延迟≤50ms。

- 运维指令(如参数查询):异步传输,利用网络空闲带宽,优先级最低。

- 动态调度算法:基于 Dijkstra 算法优化指令路径,在网络拥塞时自动切换备用链路(如从 5G 切至有线以太网),切换时间 < 200ms。

- 控制指令解析与执行

- PLC 逻辑处理:西门子 S7-1500 PLC 通过梯形图实现 “指令接收→权限验证→参数计算→执行输出” 流程。例如,接收 “升温至 720℃” 指令时,PLC 自动计算 ΔT=720 - 当前温度,触发 PID 参数自整定程序。

- 执行机构驱动:

- 燃气阀控制:采用比例电磁阀(精度 ±1% 开度),结合流量传感器形成闭环,调节燃气流量误差 < 0.5m³/h。

- 搅拌电机控制:变频器(丹佛斯 VLT 系列)支持 Modbus RTU 通信,转速调节分辨率1rpm,确保铝液温度均匀性 ±2℃。

- 冗余容错设计

- 双 PLC 热备:主 PLC(S7-1500)与备用 PLC(S7-1200)通过 PROFINET 实时同步数据,切换时间 < 50ms,炉温波动≤±3℃。

- 通信链路冗余:关键指令同时通过 5G 和光纤双通道传输,PLC 采用 “先到先执行” 原则,后到指令自动丢弃,确保控制唯一性。

三、安全防护体系:全链路风险管控

- 数据传输安全

- 传输层加密:采用 TLS 1.3 协议对 Modbus TCP 数据加密,密钥交换基于 ECDHE-ECDSA 算法,破解难度指数级提升。

- 访问控制:工业防火墙(如西门子 SCALANCE S615)设置白名单,仅允许授权 IP(如168.1.0/24)访问控制端口,同时拦截常见工业协议攻击(如 Modbus 泛洪)。

- 操作权限管理

- 多级认证:

- 操作员级:指纹 + 密码(8 位),可执行启动 / 停止等基础指令。

- 工程师级:动态令牌(OTP)+ 人脸识别,可修改 PID 参数。

- 管理员级:USB 密钥 + 虹膜识别,具备系统配置权限。

- 操作审计:所有指令操作记录存储于区块链(Hyperledger Fabric),不可篡改且可追溯,满足 ISO 27001 合规要求。

- 物理层防护

- 电磁屏蔽:控制柜采用双层镀锌钢板(厚度 2mm),内部 PCB 涂覆导电漆,对外辐射≤30dBμV/m(30-1000MHz 频段)。

- 环境防护:工业网关通过 IP67 认证(IEC 60529),可在 - 40℃~85℃、湿度 95% RH 环境下稳定运行。

四、智能化决策支持:数据驱动的闭环优化

- 预测性维护

- 设备健康度评估:通过 LSTM 神经网络分析历史数据,预测热电偶老化(准确率 92%)、燃烧器堵塞(提前 72 小时预警)等故障。某案例显示,预测性维护使设备停机时间减少 40%。

- 寿命管理:基于 Weibull 分布模型,结合炉衬侵蚀量(通过超声波测厚仪监测),动态调整大修周期,炉衬寿命延长 15%。

- 工艺优化

- 合金牌号适配:系统预设 6063、A356 等 20 + 种合金参数库。例如,熔炼 7075 合金时,自动延长保温阶段积分时间,确保铜元素充分溶解,成分偏差 < 0.05%。

- 能耗优化:遗传算法实时调整燃烧器空燃比,使吨铝能耗稳定在 500kWh 以内,较传统设备降低 25%。

- 远程协同控制

- 多端交互:支持 PC 端(Chrome/Firefox)、移动端(iOS/Android)、工业平板(如松下 Toughpad)多平台访问,界面响应时间 < 200ms。

- 专家诊断:江浙沪地区用户可通过远程桌面(TeamViewer 工业版)连接炬鼎技术中心,专家可实时接管控制权进行参数微调,故障处理效率提升 60%。

五、典型案例:汽车零部件企业的智能化改造

某压铸企业部署炬鼎 GC-500 燃气炉后,远程控制体系实现以下突破:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4595.html

- 数据传输:5G 专网将指令延迟从传统 WiFi 的 30ms 降至 8ms,炉温数据上传频率从 1Hz 提升至 10Hz。

- 指令执行:紧急停机指令可在 10ms 内触发,较人工操作快 100 倍,避免潜在安全事故。

- 能效提升:通过云端算法优化燃烧曲线,吨铝能耗从 75Nm³ 降至 50Nm³,年节省燃气费用 35 万元。

六、技术优势与行业价值

- 极致性能指标

- 数据传输:端到端延迟≤15ms(5G 场景),较行业平均(50ms)提升 70%。

- 控制精度:炉温波动≤±2℃,成分均匀性提升 30%,满足航空航天用 7075 合金熔炼需求。

- 安全可靠性

- 冗余设计:双 PLC + 双网络架构,确保关键指令零丢失,系统 MTBF(平均无故障时间)>50,000 小时。

- 安全认证:通过 CE、UL 认证,符合 IEC 61508 SIL2 功能安全标准。

- 经济效益

- 成本降低:远程运维使江浙沪地区服务响应时间从 48 小时缩短至 2 小时,人工成本减少 50%。

- 产能提升:温度控制精度提升使铝液烧损率从5% 降至 1.2%,年产 1 万吨企业年增效益超 200 万元。

苏州炬鼎的远程控制技术,通过边缘计算 + 5G+AI的三重赋能,重构了铝合金熔炼的时空维度 —— 数据传输突破物理距离限制,指令执行超越人类反应极限,为工业 4.0 时代的高温工业设备智能化升级提供了范式。其技术路径对钢铁、化工等领域的远程控制改造具有普适参考价值。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4595.html