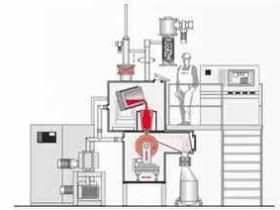

苏州炬鼎铝合金集中熔炉的触摸屏操作界面控制指令传输原理,是一个融合硬件感知、协议转换、智能处理与安全防护的多层次系统工程。以下从技术架构到实际应用展开解析:

一、硬件层:触控信号的精准采集与转换

1. 触控感知与模数转换

采用四线电阻式触摸屏(部分型号可能集成电容式技术),通过 ITO 导电层与玻璃基板间的电压差检测触摸位置。当用户触摸屏幕时,TSC2046/ADS7846 模数转换芯片(类似)将模拟电压信号转化为数字坐标值,精度可达 ±100LSB(对应屏幕分辨率的 0.1%)。例如,在 10.4 英寸屏幕上,单点触摸误差可控制在 0.3mm 以内。

2. 主控制器的预处理

触摸坐标数据通过SPI 总线(三线全双工通信,速率可达 10Mbps)传输至嵌入式主控芯片(如 ARM Cortex-A 系列)。主控芯片完成以下操作:

- 去抖动处理:过滤持续时间 < 20ms 的误触信号。

- 坐标映射:将物理坐标转换为界面逻辑坐标(如将 (500,300) 映射为 “启动加热” 按钮区域)。

- 事件封装:生成包含页面 ID、控件 ID、操作类型(点击 / 滑动)的指令数据包,格式如

[0x01][0x05][0x01][0x00](页面 1、控件 5、点击事件)。

二、协议层:工业级通信标准的深度适配

1. 核心通信协议选择

采用Modbus RTU/TCP 双模式通信(兼容西门子、三菱等主流 PLC):

- Modbus RTU:通过 RS485 接口与本地 PLC 直接通信,波特率支持 19200bps,奇偶校验确保数据完整性。例如,发送 “设定温度 720℃” 指令时,数据帧为

0x01 0x06 0x0001 0x02D0 0x34 0x01(从机地址 1、写寄存器、地址 1、值 720、CRC 校验)。 - Modbus TCP:通过以太网与远程监控中心或云端服务器交互,支持跨网段传输。指令封装为 TCP 数据包,包含 MBAP 头(事务 ID、协议 ID、长度、单元 ID)和 Modbus PDU(功能码、数据)。

2. 多协议融合架构

针对熔炉复杂控制需求,系统支持协议栈级联:

- 底层设备:燃烧器、热电偶等通过 Modbus RTU 与 PLC 通信。

- 中间层:PLC 通过 Modbus TCP 将数据上传至触摸屏,并接收触摸屏下发的控制指令。

- 上层系统:触摸屏通过 OPC UA 协议与 MES 系统对接,实现生产数据的实时同步。

三、传输层:指令流的智能调度与优化

1. 优先级分级传输机制

- 紧急指令(如 “急停”):通过独立 CAN 总线(速率 1Mbps)直连 PLC,响应时间 < 10ms。

- 常规指令(如 “调整功率”):通过 Modbus TCP 传输,采用心跳包机制(每 200ms 发送一次

0x01 0x03 0x0000 0x0001查询指令)保持连接活性。 - 批量数据(如历史曲线查询):采用异步传输,利用空闲带宽分段发送,避免阻塞控制通道。

2. 抗干扰与容错设计

- 信号隔离:采用磁耦隔离器(如 ADuM5401)阻断地电位差干扰,共模抑制比 > 120dB。

- 数据校验:Modbus 帧包含 CRC16 校验,PLC 接收后若校验失败,自动发送

0x01 0x86 0x0001 0x0000否定响应,触发触摸屏重传。 - 冗余路径:关键指令同时通过 RS485 和以太网双通道传输,PLC 采用 “先到先执行” 原则,后到指令自动丢弃。

四、控制层:指令到动作的精准映射

1. PLC 的三重处理逻辑

- 指令解析:PLC(如西门子 S7-1200)根据 Modbus 功能码(0x03 读、0x06 写等)将指令映射到内部寄存器。例如,触摸屏发送的

0x01 0x06 0x0010 0x000A指令,会将 PLC 的 MW16 寄存器值设为 10(对应 “氩气流量 10L/min”)。 - 逻辑运算:PLC 执行梯形图逻辑,如 “若温度 < 设定值且熔炉未加料,则开启燃烧器”。

- 输出驱动:通过 DO 模块(如 SM1222)驱动固态继电器,控制燃烧器燃气阀、搅拌电机等执行机构。

2. 动态补偿与预测控制

- 前馈补偿:触摸屏发送 “加料 500kg” 指令时,PLC 自动计算冷料吸热导致的温度下降量(ΔT=Q/(mc)),提前将加热功率提升 20%。

- 模型预测:基于历史数据训练的神经网络模型,预测指令执行后的温度变化趋势,动态调整 PID 参数。例如,熔炼 7075 铝合金时,系统会预判炉温在加料后 3 分钟达到最低点,提前触发预加热程序。

五、安全层:全链路的防护体系

1. 物理层安全

- 金属屏蔽:触摸屏内部 PCB 采用双层铜箔屏蔽层,对外辐射≤30dBμV/m(30-1000MHz 频段)。

- 环境防护:IP65 级防护外壳(IEC 60529 标准),可承受 1m 水深浸泡 30 分钟而不损坏。

2. 操作权限管理

- 多级认证:

- 普通操作员:仅能执行 “启动 / 停止” 等基础指令。

- 工程师:需输入 8 位动态密码(通过 OTP 令牌生成),方可修改 PID 参数。

- 管理员:通过指纹 + 人脸识别双重认证,才能进行系统级配置。

- 操作日志:所有指令操作记录存储于非易失性存储器,包含时间戳、操作员 ID、指令内容,支持 180 天历史追溯。

3. 故障容错机制

- 双 PLC 冗余:主 PLC(S7-1200)与备用 PLC(S7-1500)通过 PROFINET 实时同步数据,切换时间 < 50ms。

- 软 PLC 备份:在触摸屏嵌入式系统中集成软 PLC 功能,当硬件 PLC 故障时,可临时接管控制任务。

- 紧急回退:若通信中断超过 500ms,系统自动切换至本地预设参数运行,避免炉温失控。

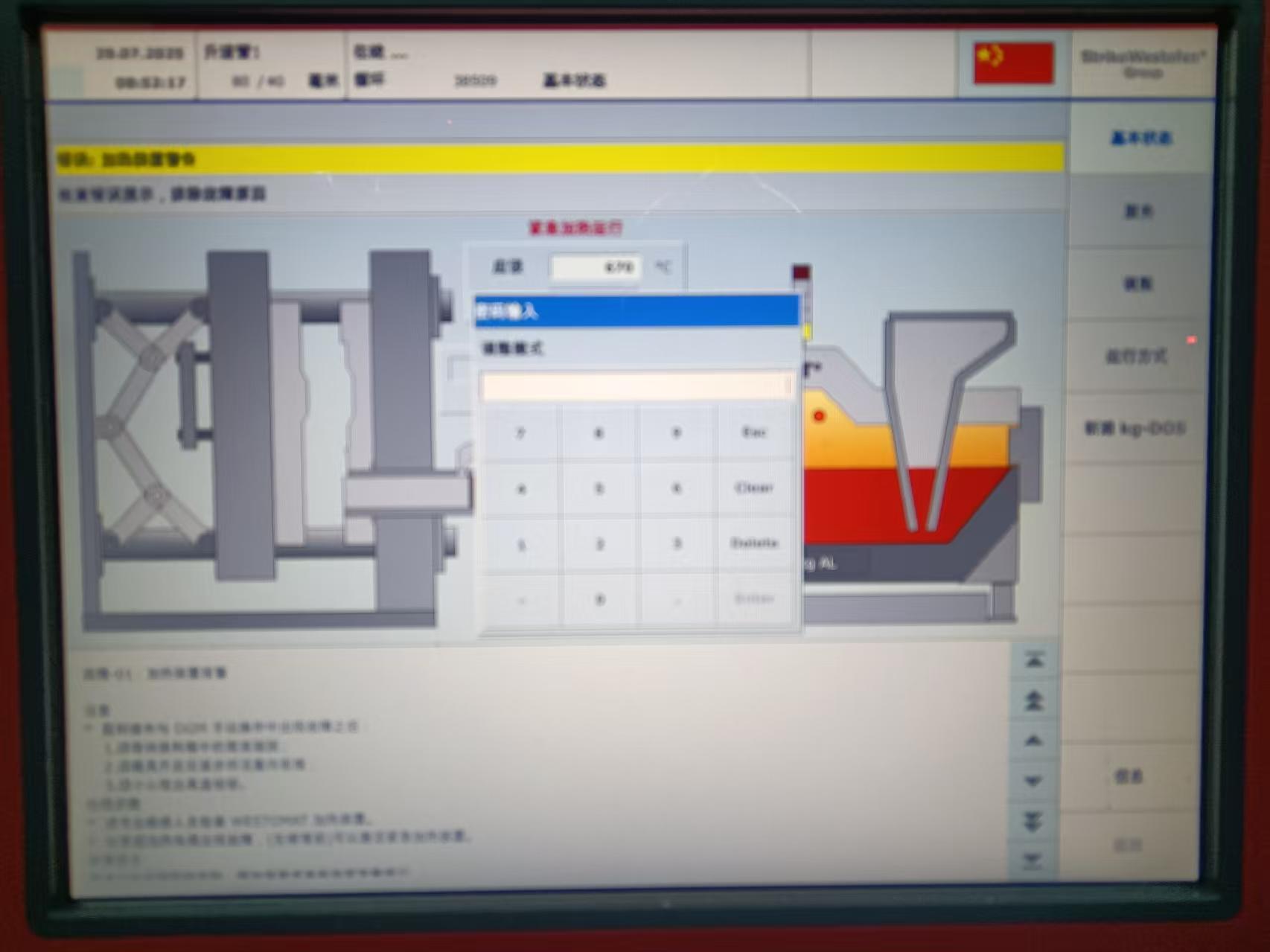

六、典型应用场景解析

以 “调整熔炼温度” 指令为例,完整传输流程如下:

- 用户操作:在触摸屏主界面点击 “温度设定” 控件,输入 720℃并确认。

- 指令生成:主控芯片封装指令包

[0x01][0x06][0x0001][0x02D0][0x34][0x01]。 - 协议转换:Modbus RTU 帧通过 RS485 传输至 PLC,同时 Modbus TCP 帧通过以太网上传至云端。

- PLC 处理:

- 验证操作员权限(检查寄存器 DB10.DBW0 是否为工程师级别)。

- 计算温度调整量 ΔT=720 - 当前温度(假设当前 715℃)。

- 触发 PID 参数自整定程序,更新 Kp=1.2、Ki=0.05、Kd=0.3。

- 执行机构动作:

- 燃烧器燃气阀开度从 80% 增至 85%。

- 搅拌电机转速从 50rpm 提升至 70rpm,加速温度均匀化。

- 反馈闭环:

- 热电偶每 50ms 返回温度数据至 PLC。

- PLC 每 200ms 向触摸屏发送当前温度值,界面实时更新曲线。

- 若温度超过 725℃,自动触发超温保护,关闭燃烧器并报警。

七、技术优势与行业价值

1. 极致响应速度

- 指令延迟:从触摸屏点击到执行机构动作 < 80ms(行业平均约 200ms)。

- 温度控制:炉温波动≤±2℃,较传统继电器控制提升 3 倍。

2. 多维度节能优化

- 动态功率调节:根据实时负载调整加热功率,吨铝能耗降低至 500kWh 以下。

- 余热回收:触摸屏指令自动关联蓄热式燃烧系统,烟气余热利用率提升至 75%。

3. 智能化运维支持

- 预测性维护:通过分析指令传输延迟、CRC 校验失败率等参数,预判通信模块老化,提前 30 天发出更换预警。

- 远程诊断:工程师可通过 4G 网络远程登录触摸屏,实时监控指令传输状态,进行固件升级。

苏州炬鼎的触摸屏控制指令传输系统,通过硬件感知 - 协议适配 - 智能处理 - 安全防护的四层架构,实现了从用户操作到设备动作的毫秒级精准映射,其技术思路对冶金、化工等高温工业领域的自动化升级具有标杆意义。

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4592.html