在铝合金集中溶解炉的设备选型中,清渣托盘的选择并非简单的 “按型号采购”,而是需结合熔化室与保温室的工艺特性、生产规模、成本预算及效率需求,进行多维度匹配。前文已系统解析了两类炉室清渣托盘的形式与结构特点,本文将在此基础上,构建 “需求分析 — 维度拆解 — 适配决策” 的选择框架,帮助生产企业精准选出契合自身工况的清渣托盘,实现 “降本、提效、保质量” 的目标。

一、核心前提:明确炉室工况与核心需求

选择清渣托盘的第一步,是先清晰界定熔化室与保温室的核心工况差异 —— 两类炉室的炉渣特性、生产节奏完全不同,托盘选择需 “分类适配”,不可一概而论。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

(一)熔化室:聚焦 “承载强度” 与 “清渣效率”

熔化室的炉渣具有 “三高” 特点:温度高(700-800℃)、产量高(单日产量 50 吨的熔炉,日均炉渣量可达 1-2 吨)、杂质混合度高(常含未完全熔化的铝块、耐火材料碎屑)。因此,熔化室托盘选择需优先满足两个核心需求:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

高强度承载:需承受单次 150-200kg 的炉渣冲击,且长期高温下不变形;文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

匹配生产节奏:若为连续化生产(如汽车铝合金轮毂用熔炉),需避免因托盘更换导致的生产中断。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

(二)保温室:聚焦 “铝液回收” 与 “操作灵活性”

保温室的炉渣以氧化浮渣为主,特点是 “两低一高”:温度低(600-700℃)、产量低(日均炉渣量 0.2-0.5 吨)、铝液含量高(浮渣中铝液占比可达 10%-15%)。因此,保温室托盘选择需优先满足两个核心需求:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

最大化铝液回收:减少铝液随炉渣流失,降低原材料成本;文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

灵活便捷清理:因炉渣量少但需频繁清理(通常每 2-4 小时清一次),需避免复杂的拆卸或吊运流程。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

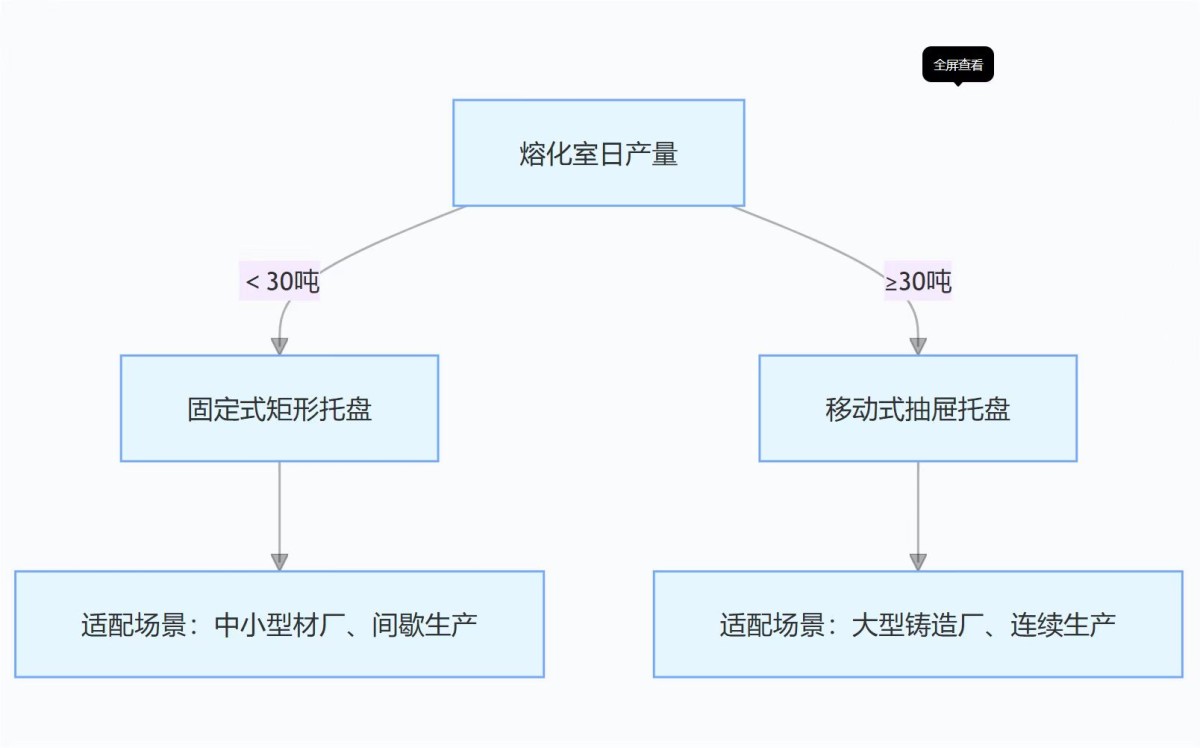

二、熔化室清渣托盘选择:按 “生产规模 + 节奏” 定方向

熔化室常用的固定式矩形托盘与移动式抽屉托盘,无绝对 “优劣”,关键看生产规模与节奏的匹配度。可通过以下两个维度决策:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

维度 1:按 “日产量” 划分适配范围

中小型熔炉(日产量<30 吨):优先选固定式矩形托盘。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

这类熔炉的炉渣产量较低(日均 0.5-1 吨),清渣频率约 4-6 小时一次,固定式托盘的 “结构稳定、成本低”(单台成本约 5000-8000 元)优势可充分发挥。即使需吊运更换,也不会频繁中断生产,且安装维护简单,适合预算有限、生产节奏较缓的企业(如小型铝型材加工厂)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5237.html

大型熔炉(日产量≥30 吨):必须选移动式抽屉托盘。

这类熔炉(如航空航天用高纯度铝合金熔炉)多为 24 小时连续生产,炉渣产量大(日均 1.5-2 吨),若用固定式托盘,每次吊运需停机 30-60 分钟,单日损失产量可达 1-2 吨。移动式托盘可实现 “不间断更换”,单台虽成本较高(约 2-3 万元),但能通过提升生产效率快速回本,且避免高温吊运的安全风险。

维度 2:按 “清渣方式” 补充适配细节

除了产量,清渣机构的类型也会影响托盘选择:

若采用 “人工辅助扒渣机”(需人工推动扒渣臂):固定式托盘更适配,因其位置固定,人工操作时扒渣轨迹更易把控;

若采用 “全自动刮板清渣系统”(无需人工干预):需搭配移动式托盘,通过传感器联动控制托盘滑动,实现 “清渣 - 出渣 - 换盘” 全自动化,减少人工成本。

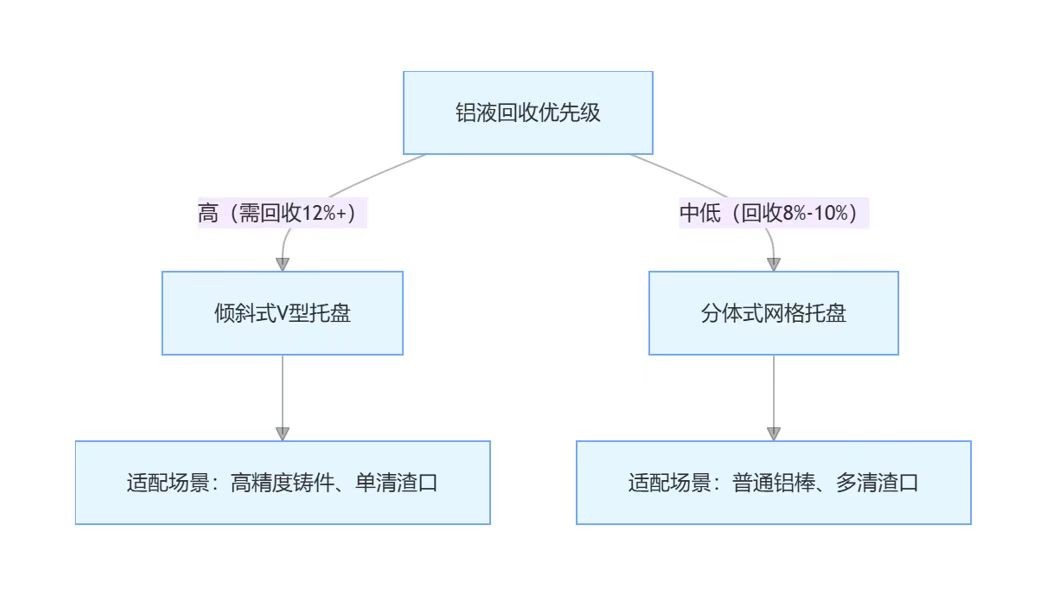

三、保温室清渣托盘选择:按 “铝液回收率要求” 定核心

保温室的倾斜式 V 型托盘与分体式网格托盘,核心差异在于铝液回收效率与操作灵活性的平衡。可通过以下两个维度决策:

维度 1:按 “铝液回收优先级” 排序

高优先级(如高精度铸造件生产):优先选倾斜式 V 型托盘。

这类生产场景(如铝合金发动机缸体铸造)对原材料成本敏感,铝液回收直接影响利润 —— 倾斜式 V 型托盘通过 “V 型导流 + 回流管” 设计,可回收浮渣中 12%-15% 的铝液,按每吨铝液 2 万元计算,单日可减少损失 400-600 元,半年即可覆盖托盘成本(单台约 1.2-1.5 万元)。需注意:若保温室清渣口为单一口,V 型托盘的适配性最佳;若为多个清渣口,需多台并列安装,可能增加空间占用。

中低优先级(如普通铝棒生产):可选分体式网格托盘。

这类场景对铝液回收要求不高(允许 5%-8% 的铝损),但清渣口多(通常 3-4 个)、需频繁清理。分体式托盘的 “模块化衬板” 设计可实现 “单口清理不影响其他”,操作灵活,且蜂窝孔也能回收部分铝液(回收率约 8%-10%),兼顾效率与成本(单台成本约 1-1.2 万元)。

维度 2:按 “车间空间” 补充适配细节

若保温室周边空间狭小(如旧车间改造):优先选分体式网格托盘,其无需预留托盘滑动轨道,安装更节省空间;

若保温室与铝液回收槽距离较近(<3 米):倾斜式 V 型托盘的回流管可直接连接回收槽,减少铝液转运环节,更适配。

四、通用决策维度:材质、成本与维护的平衡

无论熔化室还是保温室,选择托盘时还需兼顾 “材质耐用性”“全生命周期成本” 与 “维护便捷性”,避免只看初期采购价,忽略长期使用成本。

(一)材质选择:按 “使用年限” 算经济账

托盘材质直接影响使用寿命与维护频率,常见材质的对比的如下:

| 材质类型 | 耐温范围(℃) | 使用寿命(年) | 适用场景 | 优势 | 劣势 |

| Q235 耐高温钢 | 600-700 | 1-2 | 中小型熔炉固定式托盘 | 成本低(约 5 元 /kg) | 易氧化、需定期补焊 |

| 耐热铸铁(HT200) | 800-900 | 2-3 | 大型熔炉移动式托盘主体 | 抗冲击性强 | 重量大(增加转运能耗) |

| 310S 不锈钢 | 900-1000 | 3-4 | 保温室 V 型托盘 | 抗腐蚀、不生锈 | 成本高(约 30 元 /kg) |

| 内壁陶瓷涂层 | 1000-1200 | 延长原材质 50% | 各类托盘内壁升级 | 减少炉渣粘连、降低清理成本 | 需每 1-2 年补涂一次(成本约 200 元 /㎡) |

选择建议:若计划使用 3 年以上,优先选 “基础材质 + 陶瓷涂层” 的组合(如移动式托盘主体用 HT200,内壁涂陶瓷),虽初期成本增加 15%-20%,但可减少 30% 的清理工时,且使用寿命延长至 3-4 年,全生命周期成本更低。

(二)成本控制:避免 “过度配置”

不建议中小型熔炉选择移动式托盘:其初期成本是固定式的 3-4 倍,且轨道维护需每年投入 2000-3000 元,远超实际需求;

不建议普通保温室选择 Inconel 600 衬板:这类高温合金衬板成本是 310S 不锈钢的 5-6 倍,仅适合对纯度要求极高的航空航天领域,普通工业场景用 310S 已足够。

(三)维护便捷性:优先选 “易检修” 结构

熔化室移动式托盘:需确认滚轮是否为 “可拆卸式”—— 若滚轮损坏,可拆卸更换的结构(如螺栓固定)比焊接式更节省维护时间(1 小时 vs 4 小时);

保温室分体式托盘:需确认衬板连接方式 —— 卡扣式比螺栓式更易拆卸(2 分钟 / 块 vs 10 分钟 / 块),适合频繁清理场景。

五、选择验证:3 个 “适配性检查” 确保无误

确定托盘类型后,需通过以下 3 个检查项验证适配性,避免 “纸上谈兵”:

尺寸适配:托盘的长度、宽度需与清渣口尺寸匹配(托盘宽度应比清渣口宽 200-300mm,防止炉渣飞溅),高度需与清渣机构的扒渣轨迹对齐(误差不超过 50mm);

承重验证:计算单次最大炉渣量(如熔化室单次清渣 180kg),确认托盘的额定承重(需预留 20% 冗余,即选额定承重≥220kg 的托盘);

环境适配:若车间有粉尘、湿度大(如南方多雨地区),需选择 “防腐蚀处理” 的托盘(如移动式托盘轨道涂防锈漆),避免部件锈蚀卡顿。

六、总结:选择逻辑图谱决策,可参考以下逻辑图谱快速匹配:

熔化室托盘选择

保温室托盘选择

总之,清渣托盘的选择核心是 “不盲目追求高端,只选最适配工况”。生产企业需从炉室特性出发,结合产量、效率、成本三大要素综合决策,同时关注材质耐用性与维护便捷性,才能让托盘真正成为提升生产效率、降低成本的 “辅助利器”,而非后期运维的 “负担”。