在铝合金压铸和型材生产的核心环节,熔炼质量与效率直接决定了最终产品的性能和企业的生产成本。苏州炬鼎作为业内知名的铝合金熔炼设备供应商,其集中熔化炉凭借高效、稳定的特性被众多企业采用。本文将深入探讨炬鼎铝合金熔炼的核心方法、如何科学投料保障熔炼质量,以及确保炉子长期稳定运行的关键维护策略。

一、 炬鼎铝合金熔炼的核心方法与工艺要点文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

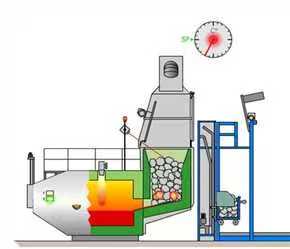

炬鼎集中熔化炉(通常为燃气或燃油式反射炉)的核心在于高效热传递与精确温度控制:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

- 热能高效利用:

蓄热式燃烧系统 (主流选择): 炬鼎炉多采用此技术。高温烟气通过蓄热体(陶瓷球或蜂窝体)将绝大部分热量储存,随后助燃空气流经炽热的蓄热体被预热至接近炉温(可达 1000℃以上)。高温助燃空气与燃料混合燃烧,火焰温度高,炉内温度分布更均匀,同时将排烟温度降至极低(通常低于 150℃),显著提升热效率(可达 50%以上),大幅降低能耗。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

优化的炉膛设计: 炉膛形状、燃烧器角度和位置经过流体动力学模拟设计,确保火焰能充分覆盖熔池表面并有效冲刷炉壁,最大化热交换效率,减少局部过热或过冷。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

- 精确的温度控制:

分区控温: 大型集中熔化炉常采用分区燃烧控制,根据炉内不同区域的温度需求调整各燃烧器的火力,保证整个熔池温度均匀性(±5-10℃内)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

先进控制系统: 基于 PLC 或 DCS 的控制系统,集成多点热电偶实时监测炉膛、熔池(必要时插入式)、烟道温度,根据设定工艺曲线自动调节燃料和空气流量比例,实现精准控温,避免合金过烧或熔化不足。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

- 熔体保护与精炼:

覆盖剂应用: 熔化过程中,在铝液表面均匀撒布专用熔剂覆盖剂(如 KCl+NaCl 混合物或专用无钠覆盖剂),形成液态保护层,有效隔绝空气,减少铝液氧化和吸气(氢)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

精炼除气: 熔体达到设定温度并充分静置后,采用旋转除气机或透气砖通入高纯氮气(或氮氯混合气)。惰性气体气泡在上升过程中吸附熔体中的氢气和夹带的细小氧化物,并将其带至液面排出,显著降低熔体氢含量和夹杂物。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

搅拌(可选): 部分炬鼎炉型配备电磁搅拌或机械搅拌装置,促进熔池内温度和成分均匀化,加速熔化,提高精炼效果。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3561.html

二、 集中熔化炉如何正确投料:规范与技巧

投料看似简单,实则是影响熔化效率、金属烧损、能耗和熔体质量的关键第一步:

- 投料前准备:

原料检查与预处理:

分类清晰: 严格按合金牌号分类存放原料(纯铝锭、回炉料、合金添加剂、中间合金等),绝对禁止混料!

清洁干燥: 所有炉料必须保持清洁、干燥。彻底清除废料表面的油污、切削液、水分、泥沙等。潮湿炉料是引发铝液“放炮”(蒸汽爆炸)的元凶,极其危险!

块度适中: 大块废料(如废铸件、废机头)需预先破碎或切割成合适尺寸(一般建议小于炉膛尺寸的 1/3-1/2),过大会延长熔化时间,易架桥;过细碎料易被烟气带走,增加烧损。

预热(推荐): 利用烟气余热或专用预热设备对炉料(尤其冷湿的回炉料)进行预热(150-300℃),可显著降低熔化能耗,缩短熔化周期,减少熔体吸气。

含涂层料预处理: 对于带有油漆、塑料等涂层的废料(如汽车轮毂碎片),强烈建议先进行脱漆处理,或在专用双室炉的加料室中先高温热解焚烧掉大部分有机物,再将干净铝料推入熔炼室。直接投入主熔炼室会污染熔体、产生大量有害烟气、加速炉衬侵蚀。

- 科学投料顺序与操作:

“下密上疏”原则: 底部先铺设一层大块、致密、难熔的炉料(如大块纯铝锭、厚壁回炉料),形成稳固的“底床”。中层加入中等块度的炉料(如标准铝锭、中型废料)。上层堆放小块、轻薄、易熔的炉料(如薄片废料、碎屑打包块)。这样有利于热气流上升加热上层料,同时下层料受热熔化后能顺利向下流动,减少架桥风险。

合金元素添加时机:

易烧损元素(Mg, Zn 等): 必须在熔池已形成大部分熔体、温度相对较低(接近或稍高于其熔点)时加入,并立即压入熔体,减少氧化烧损。最好在熔体覆盖剂保护下加入。

难熔金属元素(Cu, Si, Mn 等)或中间合金: 可在投料初期或中期加入,利用较长的熔化时间使其充分溶解扩散。但块度不宜过大。

变质剂、晶粒细化剂: 在精炼处理之后、铸造之前加入,防止过早失效。

分批投料: 对于容量大的炉子,避免一次投满。建议采用分批投料:待第一批料大部分熔化形成熔池后,再投入第二批料。这样有利于热传导,缩短整体熔化时间,减少冷料对炉衬的冲击和架桥概率。

轻拿轻放,均匀铺料: 使用加料机或人工操作时,避免将炉料猛烈砸向炉底或炉壁,以免损伤耐火材料。尽量将炉料均匀铺开,避免在炉门附近或特定区域堆积过高。

利用熔池: 后续投料尽量投入已形成的熔池中,利用熔体的热传导加速熔化。

三、 如何保证炬鼎铝合金熔化炉长期稳定运行:维护是关键

熔化炉是生产的“心脏”,其稳定运行是连续生产的保障。关键在于预防性维护:

- 耐火材料维护 - 炉衬的寿命决定炉子寿命:

定期检查: 每班或每日观察炉门、炉墙、炉顶、熔池线等关键区域的耐火材料状况,记录侵蚀、剥落、裂纹情况。

及时修补: 发现局部侵蚀或小裂纹,立即使用同材质的耐火喷涂料或修补料进行热态修补,防止缺陷扩大。严禁在耐火材料严重侵蚀、大面积剥落的情况下带病运行。

计划性大修: 根据炉衬侵蚀情况(通常通过测量残厚或观察熔池线位置判断)和厂家建议,制定计划性停炉大修方案,彻底更换或修复炉衬。

规范操作: 避免急冷急热(如冷湿料直接投入高温熔池)、机械撞击(粗暴投料)、超温运行(严格按工艺温度控制),这些是加速炉衬损坏的主要因素。控制熔剂用量,避免过量熔剂侵蚀炉衬(尤其是酸性炉衬)。

- 燃烧系统维护 - 高效燃烧的核心:

燃烧器保养: 定期(每周/每月)检查燃烧器喷嘴是否堵塞、结焦、变形,点火电极位置和间隙是否正常,火焰检测器是否灵敏。保持燃烧器清洁。

空燃比优化: 定期利用烟气分析仪检测并调整空燃比,确保充分燃烧(低 O2 含量)和低能耗(低 CO 含量)。不充分燃烧浪费燃料,产生积碳;过量空气带走热量,降低效率。

蓄热体检查与更换: 定期检查蓄热体(陶瓷球/蜂窝体)的堵塞、破损、熔渣粘结情况。严重堵塞或破损会导致换热效率急剧下降,排烟温度升高。需要按计划清洗或更换。

管路与阀门: 检查燃气/燃油管路、空气管路是否有泄漏,阀门动作是否灵活可靠。定期清理过滤器。

- 冷却系统维护 - 保护关键部件:

水冷部件检查: 炉门框、燃烧器套筒、窥视孔等水冷部件是高温区关键保护。确保冷却水畅通、流量压力稳定、水质合格(软化水防结垢)。定期检查进出水温差(反映冷却效果),检查有无渗漏。

冷却水系统: 定期清理过滤器,检查水泵、水箱、管路、阀门状态。

- 控制系统与仪表维护 - 炉子的“大脑”和“感官”:

仪表校准: 定期(按计量要求或每季度/半年)对热电偶、氧含量分析仪、压力变送器、流量计等关键仪表进行校准或检定,确保测量数据准确可靠。失准的仪表会导致错误控制。

电气元件检查: 检查 PLC/DCS 柜内接线端子是否松动,风扇是否正常,UPS 电源状态。清理灰尘。

程序备份与更新: 定期备份控制程序参数。厂家有功能更新或 Bug 修复时,及时升级。

- 日常操作规范 - 稳定的基石:

严格执行 SOP: 制定并严格执行标准化操作流程(SOP),包括点火、升温、投料、保温、精炼、扒渣、放水、停炉等所有环节的操作规范和安全要求。

规范扒渣操作: 使用预热过的、合适的扒渣工具,动作平稳,避免猛烈撞击炉壁炉底。扒渣后及时补充覆盖剂。

保持炉体清洁: 及时清理炉门口、平台上的散落炉料、氧化渣和杂物,防止损坏设备或引发事故。

详细记录: 做好每炉次的运行日志,包括投料量、合金牌号、温度曲线、能耗、故障处理、维护保养记录等。这些数据是分析优化和预测性维护的基础。

安全至上!

所有操作、维护人员必须经过严格培训,熟悉设备、工艺和安全规程。

投料前务必确认炉料干燥!严防“放炮”!

接触熔融铝液必须穿戴完整合格的劳保用品(阻燃服、面罩、手套、安全鞋)。

炉体区域保持干燥,防止水接触高温炉体或铝液引发爆炸。

定期检查并确保炉体接地良好,防止静电或漏电。

严格遵守设备制造商(炬鼎)提供的操作和维护手册。

苏州炬鼎铝合金集中熔化炉的高效稳定运行,是一个融合科学工艺、规范操作和严谨维护的系统工程。掌握其熔炼核心(高效蓄热燃烧、精准控温、熔体保护),遵循“干燥、分类、预热、分批、有序”的投料原则,并持之以恒地执行以耐火材料、燃烧系统、冷却系统、控制系统维护为核心的预防性维护计划,是最大化设备效能、保障熔体品质、降低生产成本、延长炉子使用寿命(通常可达 5-10 年以上)的根本途径。将这份指南融入日常生产管理,您的炬鼎熔炼炉必将成为企业稳定盈利的可靠基石。

来自外部的引用