熔化室小清理的目的

及时、有效到位的小清理炉子目的,炉子的高效运行与日常的使用维护息息相关,执行到位的清理和维护能够保证熔化炉的使用效率,正常工作,甚至延长耐火材料的使用年限。有效的清理及定期的维护可以确保。

1.延长耐火材料的使用寿命;

2.保证熔化炉的性能指标, 如天燃气能耗, 熔化率等;

3. 减小维修成本。

熔化室小清理的目的

为延长耐火材料的使用寿命;文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

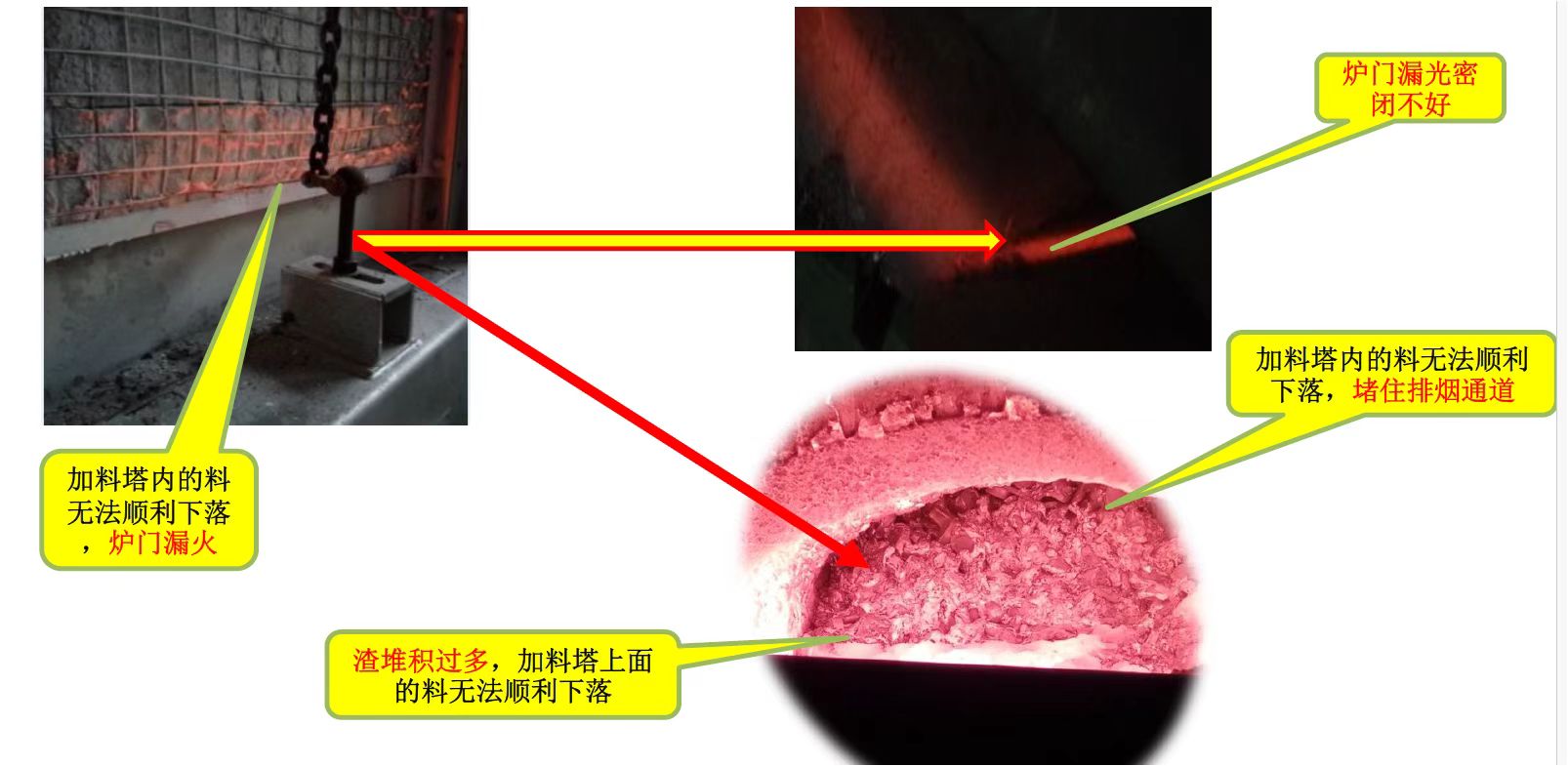

回炉料投入过多,导致熔化室积渣过量

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

回炉料投入过多,导致熔化室积渣过量。堵住排烟通道,造成熔化室炉压过大。导致漏光、漏火甚至熔化室门变形文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

小清炉子的准备条件。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

1.正确佩戴劳保防护用品。(防护帽,防烫手套,口罩,防热辐射服等)2.安放防护挡板。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

3. 清理,整理操作平台,保证操作顺畅,无障碍。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

4. 渣铲、喷管、渣耙等接触铝液的工具使用前去除铁锈等异物、涂刷工具涂料,并充分烘干(暗红)、防爆;

操作过程概要文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

第一步,打开炉门将铝渣聚集,即小清一次,包括底部、侧壁及过桥处。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

第二步,关上炉门待燃烧彻底,若铝渣多将铝渣扒出。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

第三步,可以继续投料,每次小清间隔2个小时左右,可不清后墙。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3555.html

操作步骤及讲解

第一步

每隔2个小时打开熔化室炉门将铝渣聚集,即小清一次,包括底部、侧壁、通道及过桥处。

第二步

关上炉门待燃烧彻底,若铝渣多将铝渣全部扒出。

第三步

可以继续投料,每次小清间隔2个小时左右,小清过程中可不清后墙上部。(需要将炉底的斜面都清理)

在铝合金加工行业,铝合金熔炼炉是生产的核心设备,而熔化室作为铝合金熔炼的关键部位,其清洁程度直接影响铝合金的品质、设备使用寿命以及生产安全。掌握科学的熔化室清理方法,是保障铝合金生产高效、稳定运行的重要环节。

一、铝合金熔炼炉熔化室清理的核心目的

1. 提升铝合金产品质量

铝合金在熔炼过程中,熔化室内壁会附着各种杂质、氧化物以及残留的合金成分。这些杂质若不及时清理,会在后续熔炼过程中混入新的铝合金液中,导致合金成分偏差、出现气孔、夹渣等缺陷,严重影响铝合金产品的机械性能和表面质量。定期清理熔化室,能够有效去除这些污染源,保证铝合金产品的纯净度和一致性。

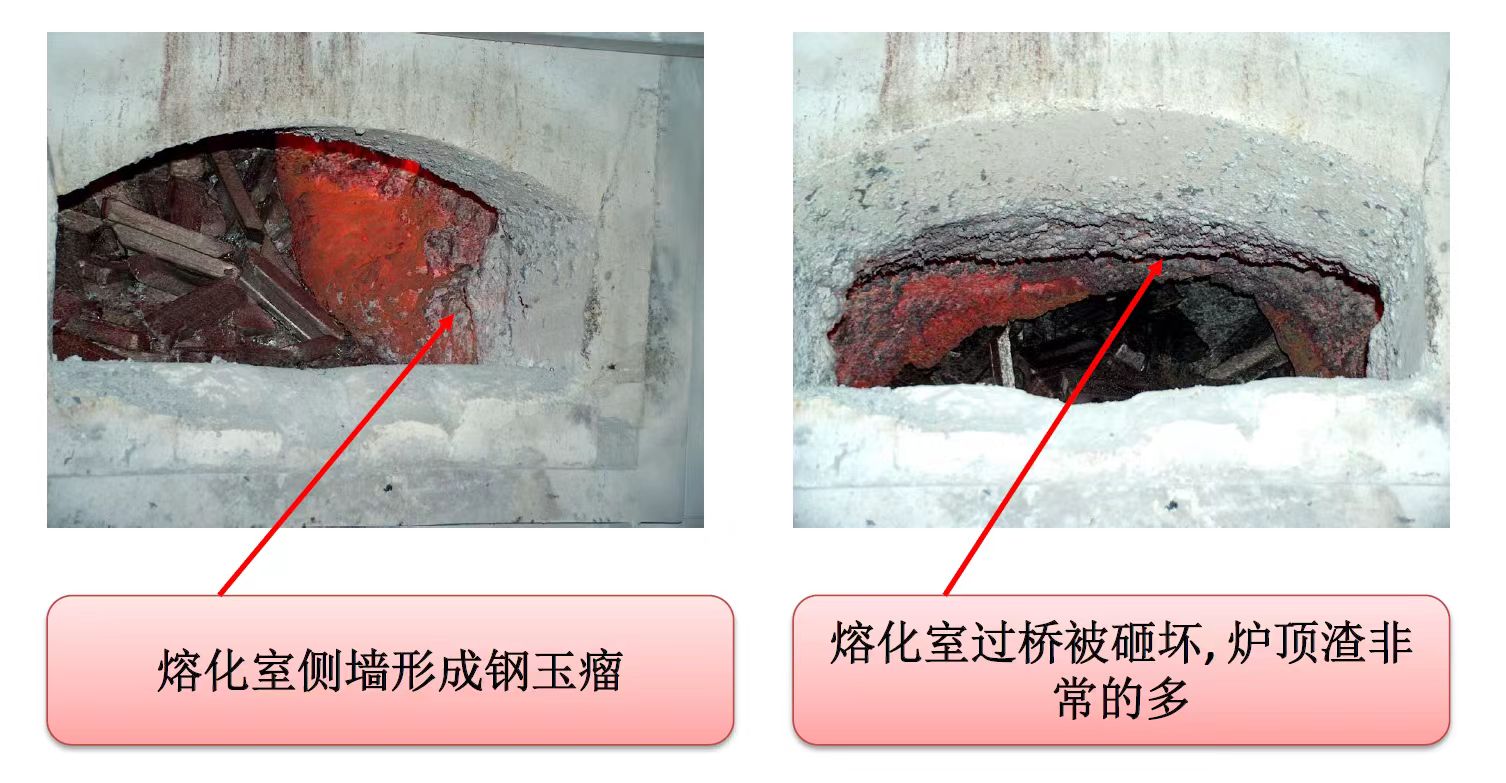

2. 延长熔炼炉使用寿命

长期熔炼过程中,残留的合金液、熔渣等会与熔化室的耐火材料发生化学反应,侵蚀耐火材料,导致其剥落、变薄。当耐火材料损耗到一定程度,就会影响熔炼炉的保温性能和结构稳定性,甚至引发漏炉等严重事故。及时清理熔化室,可减缓耐火材料的侵蚀速度,延长熔炼炉的使用寿命,降低设备维修和更换成本。

3. 保障生产安全

熔化室内堆积的残留合金和熔渣,在高温下可能会发生异常膨胀、崩裂等情况,产生的飞溅物会威胁操作人员的安全。此外,残留物质过多还可能影响熔炼炉的正常运行,导致温度控制失常等问题,增加安全隐患。清理熔化室能够消除这些潜在的安全风险,为生产营造安全的环境。

4. 提高生产效率

干净的熔化室能够使铝合金液在熔炼过程中受热更加均匀,减少热量传递的阻碍,从而缩短熔炼时间,提高能源利用效率。同时,避免因杂质导致的产品质量问题,可减少废品率,提高生产效率和经济效益。

二、铝合金熔炼炉熔化室清理技巧与方法

1. 清理前的准备工作

- 温度控制:在清理熔化室前,需将熔炼炉温度降至安全范围,一般控制在 100℃以下,避免高温烫伤操作人员。同时,关闭熔炼炉的电源、燃气等能源供应,并进行必要的安全检查,确保清理工作在安全的条件下进行。

- 工具准备:准备好合适的清理工具,如铁锹、钢钎、高压水枪(适用于部分结构的熔炼炉)、气动凿子等。此外,还需准备防护用具,包括耐高温手套、护目镜、防尘口罩等,保护操作人员的安全。

- 制定清理计划:根据熔炼炉的使用频率、熔化室的污染程度,制定详细的清理计划,明确清理的重点区域和步骤,确保清理工作有序进行。

2. 清理方法

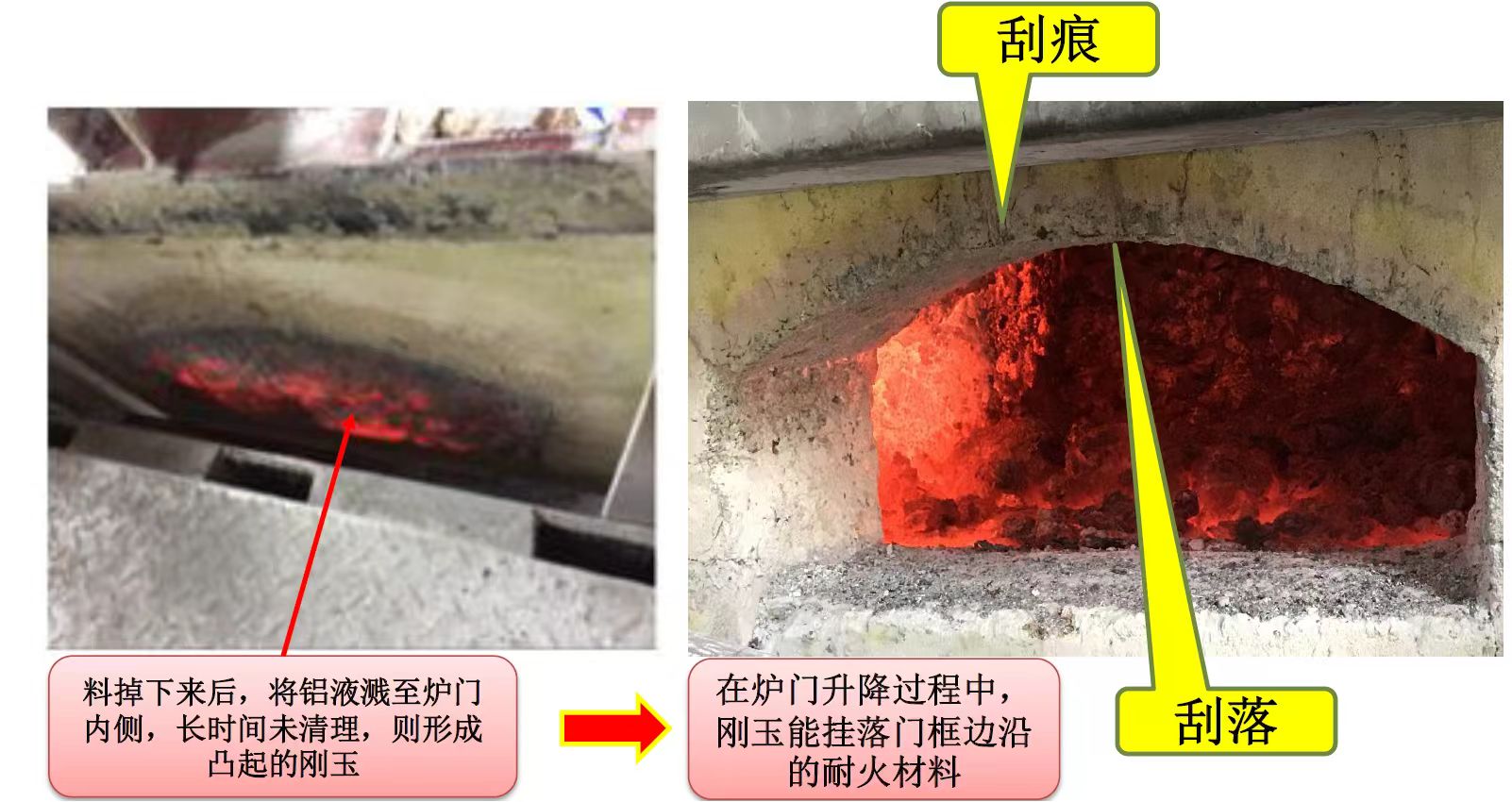

- 人工清理:对于附着在熔化室内壁和底部的较厚熔渣和残留合金,可采用人工敲击、铲刮的方式进行清理。操作人员使用钢钎、铁锹等工具,将大块的熔渣破碎后铲出。在清理过程中,要注意避免工具对耐火材料造成损伤,尽量沿着熔渣与耐火材料的结合面进行清理。

- 机械辅助清理:对于人工难以清理的顽固残留物,可借助气动凿子等机械工具进行清理。气动凿子通过压缩空气提供动力,能够快速有效地破碎坚硬的残留物质。但在使用机械工具时,需严格控制力度和角度,防止对熔化室的结构造成破坏。

- 化学清理:在某些情况下,可采用化学清理剂对熔化室进行清理。选择专门针对铝合金熔炼炉设计的化学清理剂,将其均匀涂抹在熔化室的内壁和底部,等待一段时间后,清理剂会与残留物质发生化学反应,使其变得疏松,便于清理。使用化学清理剂后,需用高压水枪或大量清水将残留的清理剂冲洗干净,以免对后续熔炼过程产生不良影响。

3. 清理后的维护

- 检查耐火材料:清理工作完成后,要对熔化室的耐火材料进行全面检查,查看是否存在破损、剥落等情况。对于轻微的损伤,可及时进行修补;若损伤严重,则需考虑更换耐火材料,以保证熔炼炉的正常运行。

- 干燥处理:如果在清理过程中使用了水(如高压水枪冲洗),必须对熔化室进行充分的干燥处理。可通过缓慢升温的方式,将熔化室内的水分蒸发掉,防止水分在后续熔炼过程中引发爆炸等安全事故。

- 涂抹保护涂层:为了减缓熔化室耐火材料的侵蚀速度,延长其使用寿命,可在清理干净并干燥后的熔化室内壁涂抹一层耐高温保护涂层。保护涂层能够在耐火材料表面形成一层保护膜,隔离铝合金液和熔渣与耐火材料的直接接触,降低化学反应的发生概率。

三、铝合金熔炼炉熔化室清理常见问题及解决措施

1. 耐火材料损伤

- 问题表现:在清理过程中,由于操作不当,如使用工具用力过猛、角度不正确等,导致耐火材料出现裂纹、剥落等损伤。

- 解决措施:加强操作人员的培训,使其掌握正确的清理方法和技巧;在清理前,对操作人员进行详细的技术交底,明确清理过程中的注意事项。对于已经损伤的耐火材料,根据损伤程度及时进行修补或更换。

2. 清理不彻底

- 问题表现:部分残留的合金和熔渣未能完全清理干净,影响后续铝合金的熔炼质量。

- 解决措施:在清理过程中,采用分段、分区的清理方式,确保每个区域都得到充分清理;清理完成后,安排专人进行检查,可借助照明设备,仔细查看熔化室的各个角落,对于未清理干净的部位,及时进行补清。

3. 清理过程中的安全事故

- 问题表现:可能出现高温烫伤、工具划伤、飞溅物伤人等安全事故。

- 解决措施:严格执行安全操作规程,操作人员必须佩戴齐全的防护用具;在清理现场设置明显的安全警示标识,禁止无关人员进入;定期对清理工具进行检查和维护,确保其安全可靠。同时,制定应急预案,一旦发生安全事故,能够迅速、有效地进行处理。

铝合金熔炼炉熔化室的清理工作看似简单,实则是一项专业性强、技术要求高的工作。只有充分认识到清理工作的重要性,掌握科学的清理技巧和方法,妥善解决清理过程中出现的常见问题,才能保证铝合金熔炼炉的高效、稳定运行,生产出高品质的铝合金产品,为企业创造更大的经济效益。