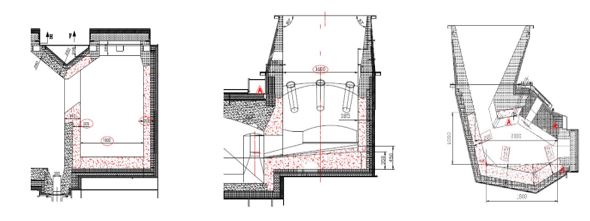

液压倾转式铝合金集中熔炼炉的保温室和熔化室是炉体核心功能区,其耐火砖与保温材料的铺设质量直接影响炉体寿命、热效率及生产安全性。由于两室工作环境差异(熔化室直接接触高温铝液及火焰,温度通常达 800-1200℃;保温室仅维持铝液温度,约 650-750℃),其铺设工艺需针对性设计,具体要求如下:

一、材料选择要求

需根据两室工作温度、受力条件及侵蚀环境选择适配材料,确保性能匹配:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

| 区域 | 部位 | 耐火砖类型 | 保温材料类型 | 核心要求 |

| 熔化室 | 炉底 / 炉墙 | 高铝砖(Al₂O₃≥75%)、刚玉砖 | 陶瓷纤维毯(耐温≥1200℃)、轻质高铝保温砖 | 抗铝液侵蚀、耐高温(≥1300℃)、高强度 |

| 熔化室炉顶 | 轻质高铝砖、刚玉莫来石砖 | 陶瓷纤维模块 | 抗热震性好、重量轻 | |

| 保温室 | 炉底 / 炉墙 | 黏土砖、轻质高铝砖(Al₂O₃≥40%) | 硅酸铝纤维毯、膨胀珍珠岩制品 | 保温性能优(导热系数≤0.2W/(m・K))、耐温≥800℃ |

| 保温室炉顶 | 轻质黏土砖 | 玻璃纤维增强保温浇注料 | 低蓄热、减少散热损失 |

二、施工前准备要求

- 炉体结构检查

- 确认炉体钢结构(框架、底板、倾转支撑件)无变形、焊接牢固,平整度误差≤5mm(用水平仪检测);

- 清理钢结构表面油污、锈迹,必要时涂刷高温防锈漆(耐温≥300℃);

- 检查炉门、倾转机构等连接部位的预埋件(如耐火砖固定件、保温层锚固件)位置准确性,偏差≤3mm。

- 材料预处理

- 耐火砖:检查外观无裂纹、掉角(缺棱尺寸≤5mm),尺寸偏差≤±1mm(用卡尺测量),提前在干燥环境(湿度≤60%)存放 24h 以上;

- 保温材料:陶瓷纤维毯需密封保存,避免受潮;轻质浇注料需按配比预混(加水比例严格按说明书,误差≤±1%)。

- 施工环境控制

- 环境温度≥5℃、湿度≤70%,避免雨天或粉尘环境施工;

- 炉内预设临时支撑(如炉顶拱架),承载力≥设计荷载的5 倍(含材料自重 + 施工荷载)。

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

三、耐火砖铺设工艺要求

(一)熔化室:侧重抗侵蚀、高强度文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

- 炉底铺设

- 垫层:先浇筑 50-80mm 厚耐火浇注料(Al₂O₃≥60%),振捣密实,表面抹平(平整度误差≤3mm),自然养护 48h;

- 砌砖:采用 “错缝砌筑法”,从炉中心向两侧延伸,砖缝≤2mm(用塞尺检查),用高铝质耐火泥(Al₂O₃≥70%)填缝,泥料稠度控制在 50-60mm(圆锥沉入度法);

- 防渗处理:炉底表面(与铝液接触层)铺设 1 层5mm 厚氮化硅涂层,或砌筑 1 层致密刚玉砖(显气孔率≤15%),防止铝液渗透。

- 炉墙铺设

- 分层:内层为 230mm 厚高铝砖(砌筑至炉口下沿),外层为 115mm 厚轻质高铝砖(起辅助保温作用);

- 垂直度:每 3m 高度用线锤检查,偏差≤5mm;

- 膨胀缝:沿炉长方向每 3-4m 设 1 道垂直膨胀缝,宽度 20-30mm,内填陶瓷纤维绳(直径比缝宽大 2mm),缝两侧砖体需平整对齐。

- 炉顶(拱顶)铺设

- 拱脚:固定在炉墙顶部预制的拱脚砖上,拱脚砖与炉墙砖错缝搭接≥100mm;

- 砌筑:从两侧拱脚向中心砌筑,每环砖错缝≥1/3 砖长,中心锁砖采用 “双锁砖”(2 块楔形砖对称砌筑),锁砖与相邻砖间隙≤1mm;

- 密封:拱顶外表面涂抹 5mm 厚耐火泥浆(Al₂O₃≥60%),防止烟气泄漏。

(二)保温室:侧重保温连续性、低散热文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

- 炉底铺设

- 垫层:浇筑 30-50mm 厚轻质保温浇注料(体积密度≤1.0g/cm³),表面抹平后养护 24h;

- 砌砖:采用黏土砖(Al₂O₃≥30%)平砌,砖缝≤3mm,用黏土质耐火泥(Al₂O₃≥30%)填缝,整体平整度误差≤5mm。

- 炉墙铺设

- 内层:115mm 厚轻质黏土砖(错缝砌筑,砖缝≤3mm);

- 外层:紧贴轻质黏土砖铺设 2 层陶瓷纤维毯(每层厚 50mm),采用 “错缝搭接”(搭接宽度≥100mm),用 φ6mm 高温锚固件(材质 310S 不锈钢)固定,锚固件间距≤300mm×300mm,避免出现缝隙。

- 炉顶(平顶)铺设

- 采用 “预制块 + 保温层” 组合:先铺设 100mm 厚轻质黏土砖(平铺,砖缝≤3mm),再在其上方铺设 1 层 100mm 厚陶瓷纤维模块(密度 128kg/m³),模块间用高温黏结剂粘贴,表面用陶瓷纤维布覆盖(搭接宽度≥50mm)。

四、保温材料铺设工艺要求

- 铺设原则

- 紧贴耐火砖外层,无悬空或褶皱,确保 “热桥阻断”(避免金属构件直接接触耐火层导致散热);

- 多层铺设时 “错缝搭接”,搭接宽度≥1/3 材料幅宽,禁止通缝。

- 陶瓷纤维毯铺设

- 固定:用高温锚固件(耐温≥1000℃)固定,锚固件呈 “梅花状” 布置,间距≤250mm×250mm;

- 密封:毯与毯接缝处用陶瓷纤维绳填充,表面喷涂 1 层高温固化剂(耐温≥800℃),增强整体性。

- 轻质保温浇注料铺设

- 涂抹:厚度控制在 50-100mm,用抹子抹平,每 2m 设 1 道伸缩缝(宽 10mm);

- 养护:自然干燥 72h 后,用 70-80℃热风烘干 24h,避免水分残留。

五、特殊部位处理

- 炉门周边

- 采用 “异形砖 + 密封层” 组合:炉门门框处砌筑楔形耐火砖(与门体贴合间隙≤5mm),外侧包裹 50mm 厚陶瓷纤维毯,用耐热钢压板固定,确保炉门关闭时密封。

- 倾转机构连接处

- 此处为活动部位,采用 “柔性密封”:耐火砖砌筑至离转动轴 100mm 处,预留空间填充耐高温膨胀密封棉(膨胀率≥200%),外侧用不锈钢板包裹,防止转动时磨损。

六、施工后检查与烘炉

- 质量检查

- 砖缝:随机抽查 100 处,合格率≥95%(缝宽≤规定值);

- 整体性:用小锤轻敲砖体,无 “空鼓声”(松动砖≤1%);

- 保温层:表面平整度误差≤10mm,无破损、脱落。

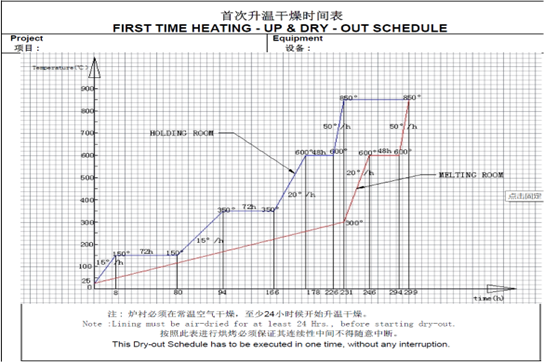

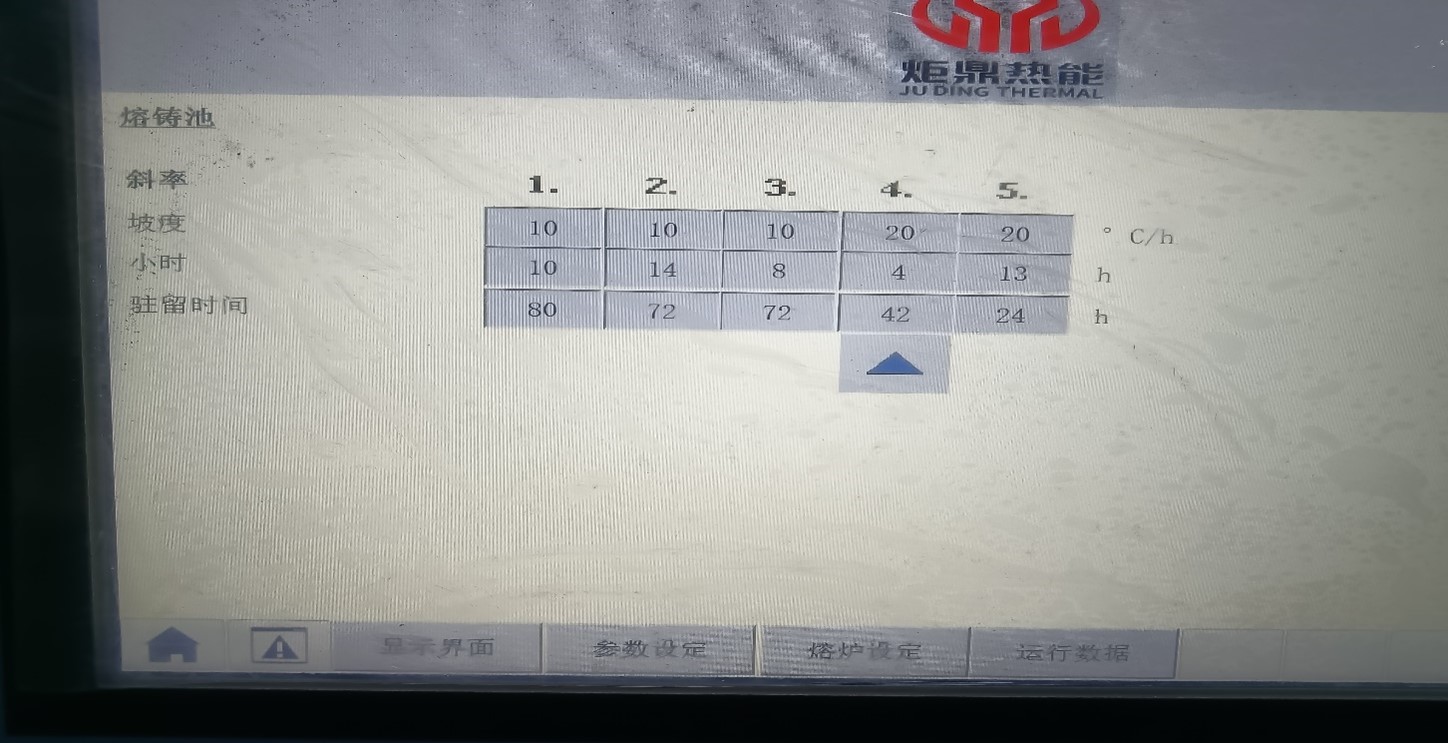

- 烘炉工艺

- 目的:排除材料水分,避免高温开裂;

- 曲线:常温→100℃(保温 8h)→200℃(保温 6h)→300℃(保温 4h)→400℃(保温 2h)→自然冷却,升温速率≤50℃/h(用热电偶监控)。

七、安全要求

- 施工人员佩戴耐高温手套、护目镜、防尘口罩;

- 耐火泥搅拌时避免扬尘,采用湿法作业;

- 烘炉时严禁超温,派专人值守,记录温度曲线。

通过以上工艺控制,可确保熔化室耐火层抗侵蚀寿命≥3 年,保温室热损失≤5%(环境温度 25℃时,炉体外表面温度≤60℃),满足铝合金熔炼炉的高温稳定性与节能要求。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html

如果您有任何炉子保温材料方面的需求请联系苏州炬鼎熔炉专家15962220217为您解答。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html 文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4079.html