铝合金熔炼炉的节能技术发展趋势正围绕材料创新、结构优化、能源协同、智能控制四大核心维度展开,通过多技术路径的交叉融合实现能效跃升。以下是基于行业实践与前沿探索的系统性分析:

一、余热回收技术的深度突破

-

蓄热式燃烧系统的迭代升级

第三代陶瓷蓄热体(如堇青石 - 莫来石复合球体)将助燃空气预热温度提升至 900℃以上,热效率突破 85%。林德 ALUMELT 无焰纯氧燃烧技术通过弥散燃烧模式,在降低 50% 能耗的同时,将烟气排放量减少 80%,NOx 浓度控制在 30ppm 以下。某汽车零部件企业应用后,吨铝天然气消耗从 75m³ 降至 38m³,金属烧损率从 2.1% 降至 1.2%。 -

多级余热梯级利用

塔式集中熔化炉采用 “烟气余热→助燃空气预热→废铝预加热” 三级回收体系:高温烟气(1200℃)先通过蜂窝陶瓷换热器将助燃空气预热至 700℃,再通过板式换热器将废铝加热至 300℃,最终排烟温度低于 180℃。实测数据显示,该技术使吨铝综合能耗降低 18%,熔炼周期缩短 25%。 -

液态余热回收技术

铝液循环系统(如电磁泵驱动)将高温铝液热量传递至废料室,替代传统燃气加热。遵义铝业的双室炉通过铝液循环,使废料室温度提升至 850℃,减少燃气消耗 40%,同时实现废铝中有机物的二次燃烧分解。

二、燃烧技术的革命性创新

-

纯氧 / 富氧燃烧技术普及

全氧燃烧系统通过 VPSA 现场制氧(纯度≥93%),使燃烧效率从传统空气燃烧的 60% 提升至 92%。雅马哈汽车正在开发的氢能熔炼炉,计划 2027 年实现氢气替代天然气,目标将单炉碳排放降低 95%。某再生铝企业采用纯氧燃烧后,吨铝能耗降至 42m³ 天然气,且无 CO₂直接排放。 -

智能燃烧控制算法

基于神经网络的燃烧模型实时优化空燃比,过剩空气系数从 1.3 精准控制至 1.05,燃烧完全度达 98%。南通高新的集中熔化炉配备 AI 燃烧控制器,可根据铝液温度场动态调整燃烧器功率(调节精度 ±2%),使炉温波动控制在 ±3℃内,减少过烧能耗 15%。 -

低氮燃烧技术升级

分级燃烧 + 烟气再循环(FGR)技术将 NOx 排放从 300ppm 降至 80ppm 以下。某铝轮毂企业采用蓄热式低氮烧嘴后,配合 SCR 脱硝系统,综合环保成本降低 30%,同时炉衬寿命延长 2 年。

三、材料体系的颠覆性变革

-

纳米改性耐火材料

Al₂O₃-ZrO₂-Y₂O₃复合浇注料(纳米粉体占比 15%)使耐火度突破 1850℃,抗热震性提升至水冷法 30 次以上。碳化硅 - 尖晶石梯度材料通过界面应力缓冲设计,使炉底渗透深度从 2.1mm 降至 0.3mm,维护周期延长 40%。 -

智能响应型涂层

自修复涂层(如 NiTi 形状记忆合金 + 陶瓷前驱体)可在 800℃以上自主愈合微裂纹,减少炉衬热损失 12%。不粘铝涂层(Cr₂O₃-ZrO₂复合体系)使铝液附着率从 2.5% 降至 0.3%,清炉频率降低 50%,间接节能 8%。 -

超轻质保温材料

纳米气凝胶(导热系数≤0.015W/(m・K))与真空绝热板组合使用,使炉体外表面温度从 80℃降至 55℃,热损失减少 40%。某工业型材企业改造后,年节约天然气消耗约 120 万 m³。

四、智能化与工艺集成创新

-

数字孪生技术应用

苏州炬鼎开发的炉体温度场数字模型,可预测炉衬寿命并优化维护策略,使非计划停机时间减少 50%。AI 视觉检测系统通过分析火焰形态,实时调整燃烧参数,使能耗波动降低 10%。 -

自动化工艺系统整合

塔式集中熔化炉集成 “铝屑加料 - 烟气余热预热 - 电磁搅拌 - 在线精炼” 全流程自动化,吨铝人工成本降低 60%。某压铸企业采用该系统后,生产效率提升 35%,金属烧损率从 1.8% 降至 1.1%。 -

再生铝闭环熔炼技术

双室炉 + 涡电流分选 + X 光材质识别的组合工艺,使再生铝纯度从 90% 提升至 98%,能耗仅为原铝的 3%。贵州某企业通过废铝预热技术(利用烟气余热加热至 180℃),使熔炼速度提高 50%,吨铝能耗降低 17m³ 天然气。

五、能源结构的低碳转型

-

氢能熔炼技术探索

雅马哈汽车 2025 年将测试氢能熔炼炉,目标实现氢气燃烧温度精准控制(±5℃),并通过绿色制氢设备实现全流程零碳生产。林德公司的氢能燃烧试验显示,氢气替代天然气可减少 95% 的 CO₂排放,同时避免 NOx 生成。 -

光伏 - 熔炼协同系统

遵义铝业的分布式光伏电站(年发电量 1600 万度)可为熔炼炉提供 15% 的电力需求,配合低谷电储能系统,使综合用电成本降低 22%。某铝加工园区的 “光伏 + 储能 + 熔炼” 微电网项目,实现可再生能源渗透率超 40%。 -

生物质能耦合应用

生物质燃气(热值≥18MJ/m³)与天然气混烧技术在江苏某企业试点成功,替代 20% 天然气用量,同时减少 SO₂排放 90%。该技术通过气化炉 - 燃烧器协同控制,实现燃烧稳定性达 99.5%。

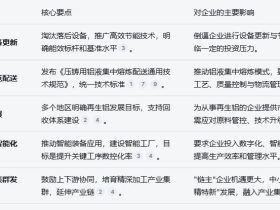

六、政策驱动与产业协同

-

双碳目标下的技术强制升级

江浙沪地区已出台地方标准,要求新建熔炼炉热效率≥75%,NOx 排放≤100ppm。企业通过 “节能技术改造 + 碳排放权交易” 模式,单炉年收益可达 50 万元以上。 -

行业联盟与技术共享

长三角铝业协会推动的 “节能熔炼技术共享平台”,已整合 30 余家企业的最佳实践,形成《铝合金熔炼炉能效提升白皮书》,指导行业能效对标。 -

第三方能源服务模式

合同能源管理(EMC)在铝加工行业的应用案例增多,如某节能服务公司为企业提供 “炉体改造 + 余热回收 + 智能控制” 总包服务,承诺节能量 30% 以上,投资回收期缩短至 2.5 年。

典型案例与效益对比

| 技术路径 | 代表企业 | 吨铝能耗 | 碳排放强度 | 投资回收期 |

|---|---|---|---|---|

| 传统反射炉 | 某中小型企业 | 75-85m³ 天然气 | 1.2-1.5 吨 CO₂ | - |

| 蓄热式双室炉 | 遵义铝业 | 45-50m³ 天然气 | 0.6-0.8 吨 CO₂ | 2.8 年 |

| 纯氧燃烧熔炼炉 | 林德合作企业 | 38-42m³ 天然气 | 0.4-0.5 吨 CO₂ | 3.5 年 |

| 氢能熔炼试验线 | 雅马哈汽车 | 等效 80kWh 电力 | 0.05 吨 CO₂以下 | 待验证 |

未来突破方向

- 氢氧燃烧技术产业化:目标 2030 年前实现氢气燃烧温度控制精度 ±2℃,系统能效≥88%。

- 自修复炉衬材料:开发可承受 1400℃高温的形状记忆陶瓷,实现裂纹自主愈合率≥90%。

- 全流程数字孪生:构建覆盖熔炼 - 铸造 - 热处理的数字孪生系统,预测精度提升至 95% 以上。

- 液态金属电池储能:探索铝液余热与储能技术的耦合,实现峰谷电差收益最大化。

通过上述技术路径的协同推进,预计到 2030 年,铝合金熔炼炉的吨铝综合能耗可降至 35m³ 天然气以下,碳排放强度降低 60% 以上,为铝加工行业的绿色转型提供核心支撑。