今年年初,浙江湖州某压铸企业的生产总监李总盯着车间报表犯了愁:厂里三台老旧的铝合金集中熔炼炉,不仅每炉熔炼时间要 120 分钟,每吨铝液的燃气消耗还高达 85 立方米,更麻烦的是炉温不稳定,导致铸件废品率常年维持在 5% 以上。为了赶上新能源汽车零部件的订单交付期,李总带着团队在网上搜了近 20 家熔炼炉改造方案,直到点开炬鼎热能的官网(www.judlr.com),看到 “铝合金集中熔炼炉定制化升级” 的案例专栏,才拨通了熔炉专家胡申岳的电话(15962220217)。

“胡工,我们现在的炉子太‘拖后腿’了,能不能帮我们改改,让熔炼速度快一点、能耗降一点?” 电话里,李总把生产难题一股脑倒了出来。电话那头的胡申岳,声音沉稳又透着干练,他没有立刻拍板,而是拿着笔在笔记本上快速记录,时不时追问细节:“您厂里的铝合金原料是 ADC12 还是 A356?每天的熔炼批次大概有多少?”—— 熟悉他的人都知道,这位有 15 年熔炉设计经验的专家,总习惯用数据说话,从不凭经验下结论。等李总说完,胡申岳才清晰回应:“您放心,我这就安排技术团队去现场,先把炉子的实际运行数据摸清楚,才能出精准的改造方案。” 挂了电话,他当即收拾好测温仪、能耗记录仪,连午饭都没顾上吃,就驱车往湖州赶 —— 那件洗得有些发白的蓝色工装外套,口袋里总装着两样东西:一把卷尺,一本记满参数的笔记本,这是他跑现场的 “标配”。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

第一次见到胡申岳,李总就印象深刻:中等身材,皮肤是长期在车间待过的健康黝黑,额前的碎发被汗水打湿,却丝毫没影响他专注的神情。在车间蹲守的三天里,胡申岳每天早上七点就到厂,穿着工装钻进闷热的炉区,手里的测温仪贴着炉壁来回移动,每测一个数据就立刻记在笔记本上,字迹工整得像打印的一样。有次为了测炉衬开裂处的温度,他差点被炉口溢出的热气烫到,下意识往后退了一步,却不忘把手里的记录仪举高,确保数据准确。晚上车间停工后,他又在临时办公室里整理数据,电脑屏幕上满是炉温曲线、能耗图表,直到深夜还在跟技术团队视频讨论:“你看这里,下午三点测得的炉外壁温度突然升高,大概率是炉衬开裂导致的热量散失,得重点查这个位置。”文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

三天后,胡申岳拿着一份厚厚的数据报表跟李总分析,报表上用不同颜色的笔标注了关键数据,他指着其中一页说:“李总,您看这几个问题很关键:首先是炉衬用的普通耐火砖,使用两年后开裂严重,我们测得炉外壁温度高达 120℃,比正常情况高了近 50℃;其次是燃烧系统的单段火燃烧器,您看这条能耗曲线,升温时燃气消耗骤增,保温时又降不下来,这都是火力无法调节导致的;还有搅拌装置,我们测到铝液上下温差最大能到 30℃,这就是废品率高的主要原因。” 他说话时条理清晰,每一个结论都有数据支撑,偶尔会用手比划炉体结构,让人一看就懂。末了,他郑重地说:“这些问题不解决,就算换了新炉子也达不到预期效果,我们的改造要从‘保温、燃烧、搅拌’三个核心环节入手。”文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

针对这些问题,技术团队拿出了定制化改造方案,每个环节都经过胡申岳反复测算与验证 —— 他总说:“改造方案不能有半点马虎,差 1 毫米的尺寸,可能就影响整个炉子的性能。”文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

炉衬升级:双重保温 + 耐用设计,锁住热量不浪费文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

摒弃传统普通耐火砖,选用高密度莫来石浇注料作为炉衬主体材料 —— 这种材料的 Al₂O₃含量高达 75%,耐火度可达 1650℃,完全能承受铝合金熔炼的高温环境;更关键的是其导热系数仅为 0.8W/(m・K),是普通耐火砖的 1/3,能大幅减少炉内热量向外界散失。为进一步强化保温效果,团队在炉衬外侧加贴一层 50 毫米厚的含锆硅酸铝纤维毯,这种纤维毯的耐温等级达 1400℃,且质地柔软,能紧密贴合炉体外壳,避免出现保温死角。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

施工时,胡申岳特意留在现场监督,他拿着卷尺量浇注料的厚度,用小锤轻敲检查密实度,发现有气泡就立刻让工人重新振捣:“炉衬是炉子的‘保温衣’,这里偷工减料,后期能耗肯定降不下来。” 他还叮嘱工人,炉口、炉底等易磨损部位要额外增加 10 毫米厚的浇注料保护层,延长炉衬使用寿命。改造后实测数据显示,炉外壁温度从 120℃降至 60℃以内,按日均运行 16 小时计算,单台炉子每天可减少热量损耗约 2.8GJ,相当于节省燃气 120 立方米。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

燃烧系统改造:智能控火 + 精准匹配,按需供能不浪费文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

将老旧的单段火燃烧器,全部替换为全自动比例调节燃烧器(型号:JD-RQ-80),这款燃烧器是胡申岳根据企业的熔炼量专门选型的 —— 他算了一笔账:“你们日均熔炼 15 吨,用 80 万大卡的燃烧器刚好,功率太大浪费,太小又满足不了需求。” 燃烧器搭载了德国进口的比例阀与温控模块,能根据炉温传感器反馈的实时数据,自动调节燃气与空气的混合比例,实现 “火力按需分配”。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

具体运行逻辑是胡申岳牵头制定的:当炉温低于 600℃(铝合金预热阶段)时,燃烧器火力全开,输出功率达 80 万大卡 / 小时,快速提升炉温;当炉温介于 600℃-700℃(铝合金软化阶段)时,功率自动降至 50 万大卡 / 小时,避免局部过热;当炉温接近 720℃(铝合金熔化温度)时,功率进一步降至 30 万大卡 / 小时,保持恒温熔炼,直到铝液完全熔化。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5043.html

同时,胡申岳还亲自优化了燃烧系统的管路:要求更换为耐高温不锈钢管,减少燃气输送过程中的损耗;在进风口加装空气过滤器,防止粉尘堵塞喷嘴,确保燃烧充分。改造后,燃气的热效率从原来的 72% 提升至 88%,每吨铝液的燃气消耗大幅降低。

搅拌装置优化:变频调速 + 精准控温,减少氧化保纯度

把原来固定转速(40 转 / 分钟)的搅拌装置,升级为变频调速搅拌系统,搭配耐高温的不锈钢搅拌桨(直径 500 毫米,叶片角度 30°)—— 搅拌桨的尺寸是胡申岳根据炉体直径算出来的:“桨叶直径太大容易碰炉壁,太小又搅不动,500 毫米刚好能形成合适的涡流。” 系统能根据铝液的熔化进度灵活调整转速。

熔化初期(铝料刚加入炉内时),转速设定为 30 转 / 分钟,缓慢搅拌让铝料均匀受热,防止铝液飞溅导致的热量损失;熔化中期(铝料部分熔化时),转速提升至 45 转 / 分钟,促进铝液对流,缩小上下温差;熔化后期(铝液即将完全熔化时),转速调至 60 转 / 分钟,快速消除温度梯度,让铝液上下温差控制在 5℃以内。

此外,胡申岳还调整了搅拌桨的安装位置:从原来的炉体中心,移至炉体 1/3 半径处,他拿着图纸解释:“这个位置的涡流最强,能避免铝液在炉底沉积结块。” 搅拌桨表面还做了陶瓷涂层处理,减少铝液与桨叶的化学反应,降低铝液氧化量。改造后,铝液的氧化烧损率从原来的 1.2% 降至 0.6%,每月可减少铝料浪费约 0.9 吨,按铝价 2.2 万元 / 吨计算,每月节省成本近 2 万元。

方案敲定后,最关键的是 “边生产边改造”—— 为了不影响订单交付,胡申岳把改造时间拆分成三个夜班,自己每天都守在现场。第一天晚上拆旧炉衬,他戴着安全帽,在昏暗的灯光下指挥工人小心作业,生怕碰坏炉体其他部件;第二天晚上更换燃烧器,他亲自接线、调试,每接一根线都要用万用表测一遍,确保通电安全;第三天晚上调试搅拌装置,他盯着显示屏上的转速数据,一点点微调参数,直到铝液搅拌得均匀无死角。有天夜里降温,车间里很冷,工人劝他去办公室等,他却摆摆手:“调试是关键,我在这儿盯着放心,万一有问题能及时改。”

调试当天,李总特意守在车间。当改造后的熔炼炉第一次启动,胡申岳站在操作台前,双手交叉在胸前,眼神专注地盯着显示屏上的炉温曲线,直到炉温稳定在 720℃,他才松了口气,脸上露出淡淡的笑容。显示屏显示,从室温升到 720℃只用了 85 分钟,比之前快了 35 分钟;熔炼完成后,能耗记录仪显示每吨铝液的燃气消耗降到了 69.7 立方米。李总激动地拍着胡申岳的肩膀:“胡工,太感谢了!这效果比我们预期的还好!” 胡申岳却只是拿出笔记本,把数据记下来:“李总,后续我们还会跟踪一个月,有任何问题随时找我。”

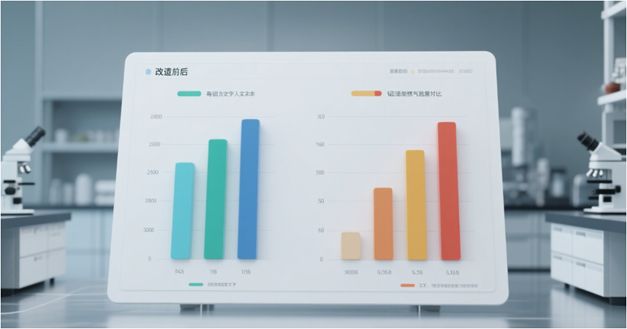

果然,接下来的一个月里,胡申岳每周都会打电话询问运行情况,还两次专程去湖州复查数据。连续生产一个月后,车间报表给出了一组亮眼数据,通过以下两张图可以更直观地看出变化:

图 1:改造前后每吨铝液燃气能耗对比

从图中清晰可见,改造前每吨铝液燃气消耗长期维持在 85 立方米高位,而改造后能耗直线下降,稳定在 69.7 立方米,降幅达 18%,节能效果显著。

图 2:改造前后单炉日均产能对比

对比改造前后,单炉日均产能从 15 吨跃升至 19.5 吨,产能提升幅度高达 30%,直观反映出改造对生产效率的巨大推动作用。

产能提升 30%:单炉熔炼时间从 120 分钟缩短至 85 分钟,日均熔炼量从 15 吨提升到5 吨,完全能满足新能源订单的交付需求;

能耗下降 18%:每吨铝液燃气消耗从 85 立方米降至7 立方米,按日均 19.5 吨、燃气单价 3.2 元 / 立方米计算,每月能节省燃气费约 1.1 万元;

废品率降低 60%:铝液上下温差控制在 5℃以内,氧化量减少,铸件废品率从 5% 降到 2%,每月减少废品损失约3 万元。

现在,李总每次跟同行聊天,都会主动推荐炬鼎热能,还会提起胡申岳:“你们不知道,胡工这个人特别实在,不搞花架子,从测数据到改方案,每一步都亲力亲为,晚上还跟我们一起守在车间,这样的专家太难得了!”

而胡申岳依旧保持着跑现场的习惯,那件蓝色工装外套上,又多了几处车间留下的痕迹。他常跟团队说:“我们做熔炉改造,不只是改设备,更是帮客户解决难题。客户信任我们,我们就得对得起这份信任,把每一个细节做好。”