一、方案背景与核心需求概述

广西某企业新厂聚焦铝锭、中间合金及优质再生铝熔化生产,已明确铝锭年产能 1 万吨目标,同时需满足小批量高价值铝合金、新型材料研发等多元化生产需求。目前厂房已建成(面积 2000 余平米),场地约 6 亩,尚未接入天然气,需适配颗粒物燃烧能源;环保要求严格,需实现烟尘、灰渣的高效处理与资源回收;设备选型阶段需兼顾生产用炉与研发用炉,已有 10 吨熔炼炉,需补充不同容量设备形成完整生产体系。

本方案基于 “产能匹配、环保优先、节能高效、兼顾研发” 原则,从核心熔炼设备选型、辅助处理系统、能耗与环保优化等方面,构建全流程铝合金熔炼解决方案。 文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

二、产能规划与设备配置总览

结合 1 万吨 / 年铝锭产能目标(按年生产 300 天,每天 8 小时计算,日均产能约 33.3 吨),及小批量研发需求,设备配置采用 “主力炉 + 配套炉 + 研发炉” 三级架构,具体产能分配与设备清单如下:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

| 设备类型 | 规格型号 | 数量 | 单炉产能(吨 / 炉) | 日运行炉次 | 日均产能(吨) | 功能定位 |

| 主力熔炼炉 | 10 吨中频炉 | 1 台 | 10 | 3 | 30 | 铝锭、再生铝大批量熔化 |

| 配套熔炼炉 | 2 吨中频炉 | 2 台 | 2 | 2 | 8 | 小批量高价值铝合金生产 |

| 研发实验炉 | 50kg 中频实验炉 | 3 台 | 0.05 | 4 | 0.6 | 新型材料研发、配方测试 |

| 研发实验炉 | 200kg 中频实验炉 | 2 台 | 0.2 | 3 | 1.2 | 中间合金小批量试制 |

| 辅助处理设备 | 清渣冷却系统 | 1 套 | - | 连续运行 | - | 熔化灰渣冷却回收 |

| 环保处理设备 | 烟尘综合处理系统 | 1 套 | - | 连续运行 | - | 烟尘喷淋 + 粉尘回收利用 |

注:主力炉与配套炉日均总产能达 38 吨,预留 5 吨冗余产能,可应对订单波动;研发炉产能独立核算,不占用主生产线产能指标。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

三、核心熔炼设备选型与参数详解

(一)主力生产设备:10 吨中频熔炼炉(已有,补充优化)

产能与效率:单炉装料量 10 吨,熔化周期约 120 分钟(含装料、升温、保温),日均可运行 3 炉,年产能约 9000 吨(占总产能 90%),适配铝锭、优质再生铝大批量连续熔化。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

能耗与能源适配:采用 2500kW 中频电源,适配颗粒物燃烧辅助加热(因未通天然气,在炉体侧壁加装颗粒物燃烧器,功率 80 万大卡 / 小时),综合电耗约 65kWh / 吨铝,颗粒物消耗量约 15kg / 吨铝;对比传统燃煤炉,热效率提升至 65%(燃煤炉约 50%),且颗粒物燃烧器配备二次风装置,减少初始烟尘排放。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

环保与节能设计:炉体采用全纤维保温结构(厚度 300mm),散热损失降低 30%;配备炉口烟气导流罩,与厂区烟尘处理系统直连,捕集效率达 95% 以上;炉底采用可拆卸式耐火材料,便于清理炉渣,减少停炉维护时间。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

适配场景:主要承担铝锭、大块再生铝(如废铝型材、铝铸件)的熔化,可通过调整功率实现 700 - 850℃精准控温,满足后续铸锭线对铝液温度的稳定需求。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

(二)配套生产设备:2 吨中频熔炼炉(新增 2 台)

产能与效率:单炉装料量 2 吨,熔化周期约 45 分钟,单台日均运行 2 炉,两台合计日均产能 8 吨,年产能约 2400 吨(可灵活调配至主产能或小批量生产)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

能耗与能源适配:采用 630kW 中频电源,无需额外颗粒物加热(小容量炉体电加热效率更高),电耗约 70kWh / 吨铝;对比同容量燃气炉,在无天然气场景下,综合运行成本降低 15%(电价按6 元 /kWh,颗粒物单价按 1.2 元 /kg 计算)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

环保与节能设计:炉体采用紧凑型结构,占地面积仅 8㎡/ 台(含操作空间);配备小型烟气收集罩,与主烟尘处理系统支管连接,捕集效率达 90%;采用数字化温控系统,温度波动范围 ±5℃,减少因温度不稳定导致的能耗浪费。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5301.html

适配场景:针对每月 1 - 2 吨小批量高价值铝合金(如航空航天用铝合金、精密铸造铝合金),可实现快速换料、精准控温,且炉体自带倾斜式出液口,便于小批量铝液转运。

(三)研发实验设备:小容量中频实验炉(新增 5 台)

50kg 中频实验炉(3 台):

- 产能与效率:单炉装料量 50kg,熔化周期约 20 分钟,单台日均运行 4 炉,三台合计日均产能6 吨,主要用于新型材料配方研发(如铝 - 锂合金、铝 - 稀土合金)。

- 能耗与环保:采用 100kW 中频电源,电耗约 85kWh / 吨铝;炉体配备封闭式炉盖,内置小型烟尘过滤装置(过滤精度 1μm),实现实验过程烟尘零外排,满足研发实验室环保要求。

- 核心优势:温度控制精度达 ±2℃,支持气氛保护(可通入氮气、氩气),适配新型材料研发中对纯度、成分的严苛要求。

200kg 中频实验炉(2 台):

- 产能与效率:单炉装料量 200kg,熔化周期约 35 分钟,单台日均运行 3 炉,两台合计日均产能2 吨,用于中间合金小批量试制(如铝 - 钛 - 硼中间合金、铝 - 锆中间合金)。

- 能耗与环保:采用 250kW 中频电源,电耗约 75kWh / 吨铝;炉体自带炉渣分离装置,便于中间合金生产过程中除渣提纯,减少废料产生;烟气接入研发区独立烟尘处理支管,捕集效率达 92%。

(四)漩涡炉可行性分析(对比 10 吨中频炉)

针对 “漩涡炉效率是否更高” 的需求,从产能、能耗、环保三方面对比分析:

效率与产能:漩涡炉单炉产能通常 15 - 20 吨,熔化周期约 90 分钟,热效率可达 70%(高于 10 吨中频炉的 65%),但需配套连续进料系统,适合日均产能 50 吨以上的大规模生产;本项目日均需求3 吨,10 吨中频炉已能满足,漩涡炉会因产能过剩导致设备利用率不足(仅 60% 左右)。

能耗与能源适配:漩涡炉需依赖天然气或高热值燃料(如柴油),若使用颗粒物燃烧,需改造燃烧系统(颗粒物流动性差,易堵塞进料口),改造费用约 20 万元,且颗粒物燃烧热效率仅能发挥漩涡炉设计效率的 50%,综合能耗反而比 10 吨中频炉高 8% - 10%。

环保与场地:漩涡炉烟尘排放量约为 10 吨中频炉的5 倍(因燃烧更剧烈),需额外增加烟尘处理设备(如活性炭吸附装置),投资成本增加 30 万元;且漩涡炉占地面积约 40㎡(含进料、出渣系统),比 10 吨中频炉(25㎡)多占用 60% 空间,与 2000 平米厂房的紧凑布局需求不符。

结论:暂不配置漩涡炉,优先优化 10 吨中频炉的颗粒物燃烧辅助系统,待后续产能提升至 1.5 万吨 / 年以上,再考虑引入漩涡炉。

四、辅助处理系统设计(环保与资源回收)

(一)清渣处理系统

设备配置:采用 “在线除渣机 + 冷却回收罐” 组合系统,适配所有熔炼炉的炉渣处理。

工艺流程:熔炼炉出渣时,在线除渣机通过旋转刮板将炉渣(含铝量约 5% - 8%)送入分离装置,分离出的铝液回流至炉内;剩余炉渣(主要成分为氧化铝)送入冷却回收罐,通过水冷方式将炉渣温度从 800℃降至 100℃以下,冷却后破碎成颗粒状。

环保与资源回收:冷却后的炉渣颗粒(含铝量≤1%)可作为建筑材料添加剂(如混凝土骨料)出售,年回收炉渣约 300 吨,创造额外收益约 6 万元;整个过程无废水排放,冷却水可循环利用(循环率达 95%)。

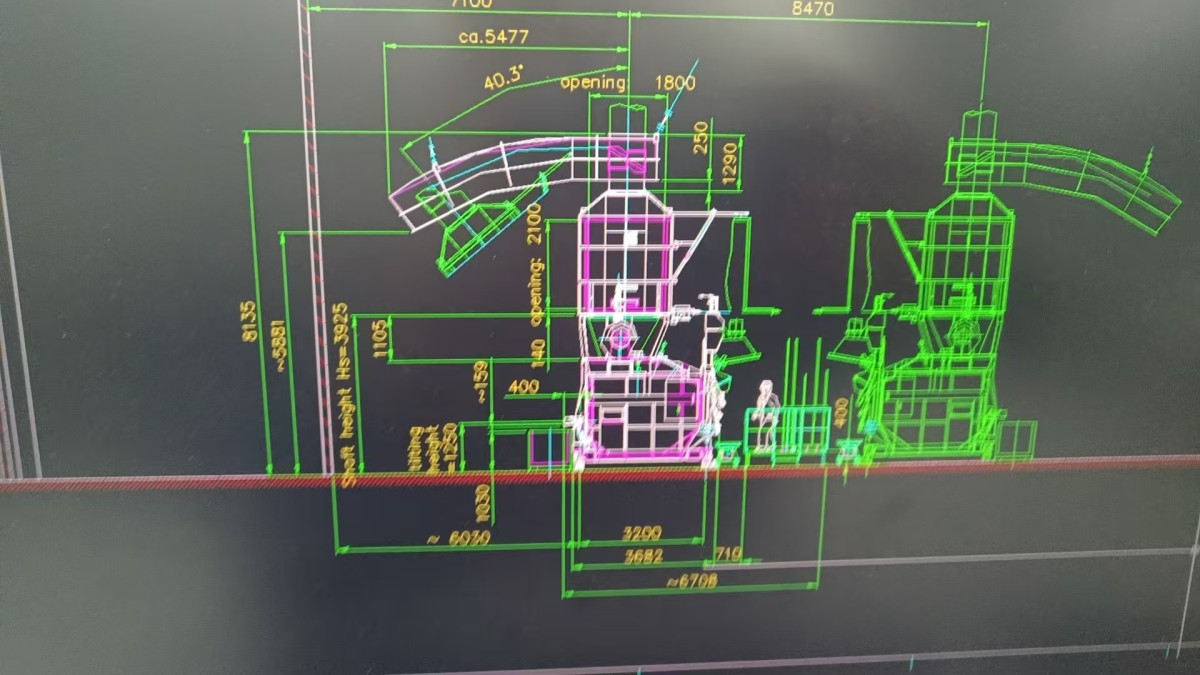

(二)烟尘综合处理系统

设备配置:采用 “喷淋塔 + 布袋除尘器 + 粉尘回收装置” 三级处理系统,处理风量 20000m³/h,覆盖所有熔炼炉的烟尘排放点。

工艺流程:

- 一级喷淋:烟尘经导流罩收集后,先进入喷淋塔,通过碱性喷淋液(氢氧化钠溶液,浓度 5%)吸收烟尘中的酸性气体(如氟化氢、二氧化硫),同时去除大颗粒粉尘(粒径≥10μm),去除率达 85%。

- 二级布袋除尘:经过喷淋的烟尘进入布袋除尘器(滤袋材质为 PPS 耐高温材料,耐温 200℃),去除细颗粒粉尘(粒径≥0.5μm),去除率达5%。

- 三级回收:布袋除尘器收集的粉尘(主要成分为氧化铝,纯度≥90%)通过螺旋输送机送入粉尘回收罐,定期转运至再生铝熔化工序重新利用,年回收粉尘约 80 吨,减少铝损耗约2%。

环保达标能力:处理后烟尘排放浓度≤10mg/m³,远低于广西地方排放标准(30mg/m³);酸性气体排放浓度≤5mg/m³,符合国家《工业炉窑大气污染物排放标准》(GB 9078 - 1996)要求。

五、能耗与环保指标汇总

| 指标类型 | 具体指标 | 行业基准值 | 优化效果 |

| 能耗指标 | 综合能耗:68kWh / 吨铝(含生产与研发用炉);颗粒物消耗量:12kg / 吨铝 | 80kWh / 吨铝 | 能耗降低 15% |

| 环保指标 | 烟尘排放浓度≤10mg/m³;粉尘回收率≥95%;炉渣综合利用率≥90% | 30mg/m³ | 烟尘排放减少 67% |

| 资源回收指标 | 年回收铝液:24 吨(炉渣分离);年回收粉尘(氧化铝):80 吨 | - | 年减少铝损耗约 1.2% |

| 设备利用率 | 主力炉(10 吨):90%;配套炉(2 吨):75%;研发炉:60% | 主力炉 85% | 主力炉利用率提升 5% |

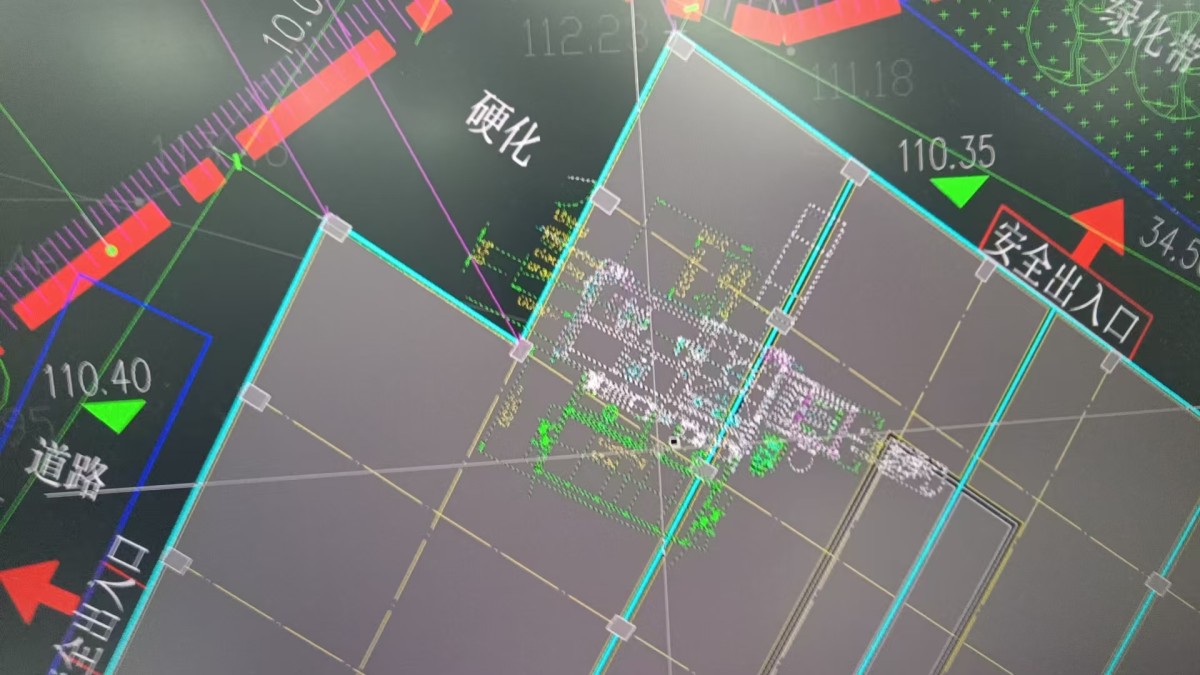

六、厂房布局与设备安装建议

分区布局:将 2000 平米厂房划分为 “主力生产区”“配套生产区”“研发实验区”“辅助处理区” 四大区域,各区域独立且通过通道连接:

- 主力生产区(800㎡):放置 10 吨中频炉、铸锭线,临近原料堆放区(厂房外侧,便于铝锭、再生铝运输)。

- 配套生产区(400㎡):放置 2 台 2 吨中频炉,靠近成品仓库(小批量产品便于转运)。

- 研发实验区(300㎡):放置 5 台小容量实验炉,独立设置通风系统,与生产区分隔(避免研发与生产相互干扰)。

- 辅助处理区(500㎡):放置清渣系统、烟尘处理系统,位于厂房末端(远离生产区,减少噪音与粉尘影响)。

安装注意事项:

- 中频炉需单独接地(接地电阻≤4Ω),避免电磁干扰;10 吨中频炉基础需浇筑钢筋混凝土(厚度≥300mm),承重能力≥20 吨 /㎡。

- 烟尘处理系统的管道布置采用 “主管道 + 支管” 模式,主管道直径 800mm,支管直径 300 - 500mm,确保各炉烟尘捕集压力均衡。

- 研发实验区的电路需单独布线(功率预留 100kW),配备应急断电装置,满足实验过程安全需求。

七、投资与回报分析(估算)

设备总投资:约 480 万元(不含厂房建设),其中核心熔炼设备 320 万元(2 台 2 吨中频炉 80 万元、5 台实验炉 60 万元、10 吨炉优化 40 万元),辅助与环保设备 160 万元(清渣系统 30 万元、烟尘处理系统 130 万元)。

年运行成本:约 320 万元,其中电费 210 万元(按 68kWh / 吨 ×1 万吨 ×0.6 元 /kWh)、颗粒物费用 12 万元(12kg / 吨 ×1 万吨 ×1.2 元 /kg)、人工与维护费 98 万元。

投资回报:按铝锭市场价8 万元 / 吨,年营收 1.8 亿元,扣除原材料、能耗等成本后,年净利润约 1500 万元;设备投资回收期约 3.2 年,符合行业平均水平(3 - 5 年)。

八、后续优化建议

能源升级:待天然气接入后,可将 10 吨中频炉的颗粒物燃烧辅助系统改造为天然气燃烧器(改造费用约 25 万元),预计综合能耗可再降低 10%,年节省运行成本 30 万元。

智能升级:为所有熔炼炉加装物联网传感器,通过 MES 系统实现温度、能耗、烟尘排放等数据的实时监控,优化生产调度,进一步提升设备利用率 5% - 8%。

产能扩展:若后续产能提升至5 万吨 / 年,可拆除 1 台 2 吨中频炉,新增 1 台 15 吨漩涡炉(投资约 180 万元),日均产能可提升至 50 吨,满足规模扩张需求。

本方案通过 “精准选型 + 环保闭环 + 资源回收” 的设计,既满足 1 万吨年产能目标与严格环保要求,又兼顾小批量生产与研发需求,适配企业当前场地与能源条件,为后续发展预留优化空间。

此方案综合考虑了企业各方面需求,你可查看是否符合预期。若对设备选型、能耗数据、投资回报等方面有调整想法,或者有其他未提及的特殊要求,欢迎随时沟通。炬鼎熔炉专家,胡申岳15962220217