铝合金熔炼是铝产业链的关键环节,熔炉作为核心装备,其技术性能直接影响产品质量、能耗水平和生产成本。本文将深入解析铝合金熔炉的工作原理,对比主流电阻炉与燃气炉的技术差异,详解热效率计算方法,并探讨炉体耐高温材料的前沿技术。

一、铝合金熔化炉工作原理:热能传递的艺术文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

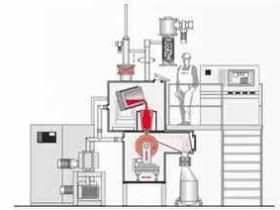

铝合金熔化炉的核心任务是将固态铝(锭、废料等)转化为成分均匀、纯净度合格的液态铝。这一过程主要依赖高效的热能传递:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

- 热源产生:

- 电阻炉: 电流通过电阻发热体(如铁铬铝合金、硅碳棒)产生高温。

- 燃气炉: 燃料(天然气、液化气等)与空气混合燃烧产生高温火焰。

- 感应炉(补充): 交变磁场在铝料内部感应产生涡流而发热(本文重点在电阻/燃气炉)。

- 热能传递:

- 辐射: 高温发热体/火焰/炉壁向相对低温的铝料表面辐射热量(主要方式)。

- 对流: 炉内高温气体(燃烧烟气或热空气)流经铝料表面进行热交换。

- 传导: 铝料内部或已熔铝液与未熔固体接触时的热传递。

- 熔化过程: 铝料吸收热量,温度升高至熔点(约660℃)后发生相变,固态晶格瓦解转化为液态。持续加热使熔池温度达到工艺要求(通常700-750℃),并配合搅拌(电磁、机械或气体)确保成分和温度均匀。

二、电阻炉 vs 燃气炉:技术差异深度剖析文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

| 技术维度 | 电阻炉 (反射炉/坩埚炉) | 燃气炉 (反射炉/回转炉) | 核心差异分析 |

|---|---|---|---|

| 加热原理 | 电阻元件发热 -> 辐射/对流加热物料 | 燃料燃烧(火焰/烟气) -> 辐射/对流加热物料 | 热源本质不同:电能直接转热能 vs 化学能转热能 |

| 温度控制 | 极精确 (±2-5℃),响应快,分区控温易实现 | 较好 (±10-15℃),受燃气压力/空燃比影响稍大 | 控温精度:电阻炉显著占优,适合高要求合金 |

| 热效率 | 理论高 (可达60-75%),无烟气热损失 | 较低 (典型45-55%),大量热量被高温烟气带走 | 烟气损失:燃气炉的主要效率瓶颈 |

| 炉内气氛 | 中性或可控气氛(惰性气体保护),氧化烧损少 | 氧化性气氛为主(除非富氧/纯氧燃烧),烧损较大 | 氧化控制:电阻炉更优,减少金属损失 |

| 设备投资 | 较高 (电阻体、控温系统成本高) | 较低 (燃烧系统相对简单) | 初期成本:燃气炉有优势 |

| 运行成本 | 极高 (依赖电价) | 较低 (依赖气价,通常比电价成本低) | 能源成本:燃气炉通常优势显著,是主要驱动力 |

| 适用场景 | 高品质合金、小批量、精密铸造、实验室 | 大批量生产、原料适应性广(尤其废料)、成本敏感型 | 经济性 vs 品质:核心选择依据 |

三、熔炉热效率计算:衡量能耗的关键指标文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

热效率是评价熔炉能源利用经济性的核心参数,计算公式为:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

η = (Q_有效 / Q_总输入) × 100%文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

η: 热效率 (%)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

Q_有效: 有效利用的热量 (MJ 或 kWh)。指将铝料从常温加热至熔炼温度并完成熔化相变所需的理论热量。

>Q_有效 = M × [Cp_s × (Tm - T0) + Hf + Cp_l × (Tp - Tm)]

> *M: 熔化的铝料质量 (kg)

> *Cp_s: 固态铝比热容 (~0.9 kJ/kg·K)

> *Tm: 铝熔点 (~660℃ 或 933K)

> *T0: 环境温度 (~25℃ 或 298K)

> *Hf: 铝的熔化潜热 (~397 kJ/kg)

> *Cp_l: 液态铝比热容 (~1.1 kJ/kg·K)

> *Tp: 熔炼工艺温度 (~720℃ 或 993K)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.htmlQ_总输入: 熔炉实际消耗的总能量 (MJ 或 kWh)。

* 电阻炉:总输入电能 (kWh) × 3.6 (MJ/kWh)

* 燃气炉:燃气消耗量 (m³) × 燃气低位热值 (MJ/m³)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

提升热效率的工程实践:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/3872.html

- 废气余热回收: 燃气炉必选项!安装空气预热器或余热锅炉,将烟气热量回收用于预热助燃空气或产生蒸汽。

- 强化炉体绝热: 采用高性能保温材料(见第四节),减少炉壁散热损失。

- 优化燃烧控制 (燃气炉): 精确控制空燃比,采用蓄热式燃烧技术(RTO)。

- 合理装料与操作: 减少炉门开启时间与频次,避免“大马拉小车”。

- 废料预热: 利用余热预热入炉的冷废料。

四、炉体材料耐高温技术解析:隔热与寿命的保障

熔炉炉体需承受高温(>900℃)、熔融铝液腐蚀、温度剧变和机械应力,其材料技术至关重要:

- 工作层 (直接接触高温/铝液):

- 材料: 高铝砖、刚玉砖、碳化硅砖、特种耐火浇注料。

- 关键技术:

- 高纯度与致密化: 减少低熔点杂质,提高抗铝液渗透侵蚀能力。

- 非氧化物应用: 碳化硅(SiC)具有极高导热性、高温强度和优异抗铝液润湿性。

- 纳米改性: 在浇注料中添加纳米氧化铝/氧化锆等,显著提升强度、韧性和抗热震性。

- 抗渗层/涂层: 在砖表面涂覆防渗透釉料或采用特殊砌筑工艺形成致密层。

- 保温层 (减少热损失):

- 材料演进: 传统保温砖 -> 陶瓷纤维毯/模块 -> 纳米微孔绝热板。

- 纳米微孔绝热板:

- 原理: 由纳米级二氧化硅粉末和红外遮光剂组成,气体分子被限制在纳米孔隙内,难以运动导热(接近真空绝热原理)。

- 优势: 导热系数极低(600℃时仅0.025-0.035 W/m·K),是同厚度纤维材料的1/3-1/2;大幅减薄炉壁厚度或显著降低外壁温度,节能效果突出。

- 结构层与密封:

- 采用耐热钢壳体,关键部位(如炉门框)需水冷保护。

- 优化炉门、观察孔等处的密封设计,减少漏热和空气吸入(燃气炉尤其重要)。

五、总结与展望

铝合金熔化炉技术是效率、品质与成本平衡的艺术。电阻炉凭借精准控温和洁净环境在高端合金领域不可或缺;燃气炉则以较低的运行成本在大规模生产中占据主流,其效率提升高度依赖余热回收技术。热效率是衡量熔炉先进性的核心标尺,精确计算是节能优化的基础。

炉体材料技术正经历深刻变革,纳米微孔绝热材料和非氧化物耐火材料的应用,正在不断提升熔炉的保温性能、耐久性和安全性。未来,熔炉技术将朝着更高智能化(数字孪生、AI优化控制)、更深度节能(超高温余热利用、富氧/纯氧燃烧)、更环保低碳(氢能燃烧技术探索)以及更长寿可靠(先进材料与结构设计) 的方向持续发展,为铝合金产业的绿色制造和可持续发展提供核心装备支撑。

案例思考: 某压铸厂将传统燃气反射炉改造为带蓄热式燃烧系统(RTO) 和纳米微孔保温层的新型炉,铝液烧损降低15%,综合能耗下降22%,仅一年半即收回改造成本。这印证了技术升级对经济效益与环保指标的双重提升价值。

关键安全提示: 铝液遇水会发生剧烈爆炸!必须确保所有入炉物料(尤其废料)绝对干燥,炉坑及周边区域防水措施完善,操作人员严格培训。

来自外部的引用