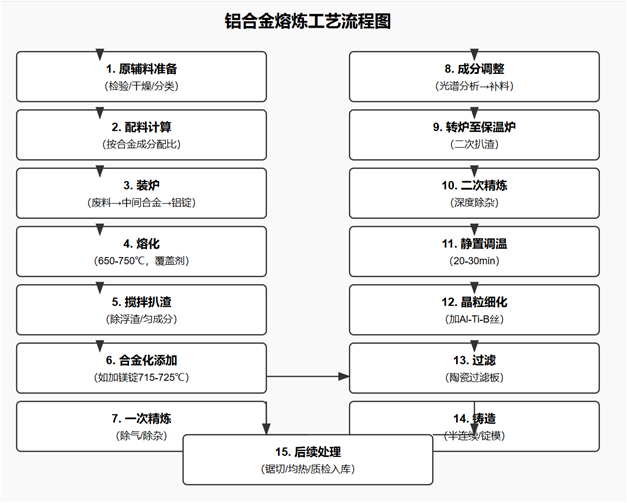

铝合金熔炼工艺流程一般包括原料准备、配料、熔化、精炼、调温、晶粒细化、过滤、铸造等环节,以下是具体流程:

- 原辅料准备:确保原铝锭、镁锭等干燥,无泥沙、油污。本厂废料分类存放,外购废铝需抽样检验化学成分后分类打包。同时,要对炉子进行烘炉、洗炉和清炉等准备工作。

- 配料:准确掌握 Al、Mg、Si 等元素的烧损数据,了解各种炉料化学成分,合理配料以获得理想的铸锭成分。

- 装炉:合理装入各类炉料,通常先加废料,再加中间合金,最后加铝锭,以加速熔化,减少烧损。

- 熔化:通过加热使炉料从固态转变为液态,熔化过程中加强搅拌,使铝液温度均匀,并用覆盖剂覆盖液面,减少烧损和吸气,同时注意控制温度,防止熔体过热。

- 搅拌扒渣:炉料化平后,若浮渣较多则进行扒渣,扒渣后用覆盖剂覆盖液面,促进熔体和高温燃气流及炉膛的热交换,减少烧损和吸气。

- 加镁:将镁锭没于液面之下熔化,熔化过程中移动镁锭,加镁完毕后搅拌熔体,使合金化学成分均匀,适宜的加镁温度一般在 715-725℃之间。

- 精炼扒渣:通过精炼剂、惰性气体等进行精炼操作,去除铝液中的气体和杂质,精炼完毕后扒去熔体表面浮渣,获得洁净的熔体。

- 调整成分:加镁后充分搅拌熔体,使其成分均匀,然后取样分析,根据分析结果进行冲淡或补料,调整成分,保证铸锭质量。

- 扒渣转炉:调整好成分和温度后,将铝水由熔化炉转到保温炉中,转炉前若熔体表面浮渣较多,需再进行一次扒渣操作。

- 二次精炼扒渣:铝水转入保温炉后,再次进行精炼扒渣,进一步提高熔体纯净度。

- 静置调温:精炼后静置一段时间,使精炼产生的细微气泡和熔剂及它们所携带的氢气、夹杂能上升到液面而除去,同时调整熔体温度,为铸造做准备。

- 晶粒细化:通常采用在线细化方式,在铸造开始后,利用喂丝机将 Al - Ti - B 丝持续地添加到流槽中,使结晶过程中生成弥散分布的结晶核心,获得细小均匀的结晶组织。

- 过滤:采用陶瓷过滤板等过滤设备,过滤熔体中的夹渣或夹杂,进一步提高铝液纯净度。

- 铸造:将过滤后的铝液通过流槽倒入铸造模具或结晶器中,冷却成型,根据产品要求可选择不同的铸造方式,如锭模铸造、半连续铸造等。

- 后续处理:铸造后的铸锭可根据需要进行锯切、均热、表面检查、低倍检查或探伤等后续处理,合格产品入库或进入下一道加工工序。

铝合金熔炼工艺流程图文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

流程说明:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

- 核心逻辑:从原料净化→成分控制→杂质去除→成型,每环节均围绕 “提升铝液纯度” 和 “稳定合金性能” 设计。

- 关键节点:精炼(除气除杂)、成分调整(保证合金配比)、过滤(最终净化)是影响产品质量的核心步骤。

- 灵活性:可根据生产规模(小批量 / 大批量)和合金类型(普通合金 / 高性能合金)调整部分环节(如真空精炼可替代气体精炼)。

熔炼过程中温度控制细节的铝合金熔炼工艺流程图文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4723.html