铝合金熔炉的加热方式直接影响生产效率、成本和产品质量。根据能源类型和加热原理,主流加热方式可分为电加热、燃料加热、其他特殊加热三大类,不同方式的特性差异显著,适配场景也各有侧重。以下是清晰分类及核心特点解析:

一、电加热方式:清洁高效,适合精密生产

电加热通过电能转化为热能,无明火、污染小,是中小规模及高要求生产的主流选择。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

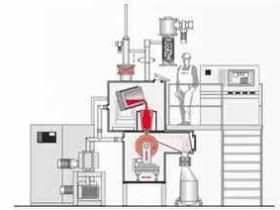

1. 中频感应加热炉

核心原理:利用中频电流(500-10000Hz)产生交变磁场,使铝料自身感应产生涡流发热(“金属自热”)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

突出优势:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

- 熔化速度快:1 吨铝合金仅需 30-45 分钟,热利用率 60%-75%;

- 氧化烧损低:仅5%-1%,适合高纯度合金(如航空铝);

- 控温精准:±1℃温差,成分稳定性高。

适用场景:精密铸造、小批量多品种生产(如汽车零部件、军工),尤其适合对环保要求高的地区。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

缺点:初期设备投入较高,电费成本高于燃气。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

2. 电阻式加热炉

核心原理:电阻丝、硅碳棒等元件通电发热,通过辐射 / 对流将热量传递给铝料。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

突出优势:结构简单、成本低,适合实验室或微型生产(单炉容量<500kg)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

适用场景:小型作坊、合金研发试验,对产能要求低的场景。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

缺点:热效率低(仅 40%-50%),熔化速度慢(1 吨需 2-3 小时)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

3. 工频感应加热炉

核心原理:采用 50Hz 工频电源,感应线圈产生磁场加热,功率较大(通常>1000kW)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4776.html

突出优势:适合中大型批量生产(单炉 5-20 吨),运行稳定,维护成本低。

适用场景:铝合金板材、型材的规模化熔炼。

缺点:热效率略低于中频炉(55%-65%),设备体积较大。

二、燃料加热方式:成本低,适合大规模生产

燃料加热以天然气、柴油等为能源,初期投入低,适合高产能场景,但环保性和精度稍弱。

1. 天然气熔解炉

核心原理:天然气燃烧产生高温火焰,通过辐射和炉胆传导加热铝料,分间歇式和连续式。

突出优势:

- 燃料成本低:1 吨铝合金耗气 80-100m³,成本仅 240-300 元(远低于电加热);

- 适合大规模连续生产(单炉产能>10 吨 / 小时)。

适用场景:建筑铝型材、易拉罐等低附加值大宗产品熔炼。

缺点:氧化烧损高(5%-3%),需配套废气处理设备(环保要求严地区受限)。

2. 柴油 / 重油熔解炉

核心原理:燃油雾化燃烧加热,热量输出集中,升温快。

突出优势:燃料获取方便,适合无天然气供应的地区。

适用场景:偏远地区中小型铝加工厂。

缺点:污染大(烟气含硫、颗粒物),需定期清理炉胆积碳,维护麻烦。

三、其他特殊加热方式

1. 等离子加热炉

原理:利用等离子弧的高温(>5000℃)直接加热铝料,升温极快。

优势:可熔炼高熔点合金或处理废铝杂质,热效率>70%。

场景:特种合金生产、废铝精炼回收。

缺点:设备昂贵,能耗高(主要用于高端领域)。

2. 微波加热炉

原理:微波穿透铝料,使分子高频振动生热,加热均匀。

优势:无温差死角,适合小型精密熔炼。

场景:实验室合金研发、小批量高纯度铝生产。

缺点:功率受限,无法大规模应用。

四、不同加热方式核心指标对比表

| 加热方式 | 热利用率 | 熔化 1 吨耗时 | 氧化烧损率 | 1 吨能耗成本(参考) | 适用产能规模 |

| 中频感应炉 | 60%-75% | 30-45 分钟 | 0.5%-1% | 400-480 元(电) | 中小批量(0.5-5 吨 / 炉) |

| 电阻式熔炉 | 40%-50% | 2-3 小时 | 1%-1.5% | 560-640 元(电) | 微型生产(<0.5 吨 / 炉) |

| 天然气连续炉 | 50%-60% | 1-2 小时 | 1.5%-3% | 240-300 元(燃气) | 大规模(>10 吨 / 小时) |

| 等离子加热炉 | >70% | 20-30 分钟 | <1% | 800-1000 元(电) | 特种小批量 |

五、选型建议

追求精密与低损耗:选中频感应炉(适合航空、军工、精密部件)。

大规模低成本生产:选天然气连续炉(适合建筑铝、包装铝等大宗产品)。

实验室 / 微型生产:选电阻式熔炉(成本低,操作简单)。

特种合金或废铝精炼:考虑等离子加热炉(虽贵但性能匹配)。

根据自身产能、产品附加值及环保要求,优先平衡 “效率 - 成本 - 质量” 三大核心需求。