在铝合金集中熔炼炉(或其他金属集中溶解炉)的运行过程中,内部结晶(即金属液在炉内局部凝固、析出固态结晶物)会影响熔炼效率、合金成分均匀性,甚至导致炉体堵塞或设备损坏。其原因与温度控制、合金特性、工艺操作等密切相关,具体分析及解决方法如下:

一、内部结晶的主要原因

1. 局部温度过低,低于合金熔点

加热不均匀:炉内加热元件布局不合理、老化损坏或功率不足,导致局部区域(如炉底、炉壁边角、加热盲区)温度低于合金的熔点或液相线温度,金属液在该区域冷却凝固,形成结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

保温性能差:炉体保温层破损、密封不良,或环境温度过低,导致炉内热量流失过快,局部金属液降温至凝固点以下。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

冷料冲击:加料时未预热的冷料(如铝锭、回炉料)直接投入高温金属液中,或一次性加料量过大,导致局部金属液温度骤降,超过冷却速率阈值后迅速结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

2. 合金成分失衡或杂质超标

合金元素比例不当:若合金中低熔点元素(如硅、镁)含量过高,或高熔点元素(如铁、铜)局部富集,可能形成低熔点共晶组织或高熔点化合物,在熔炼过程中因溶解度不足而析出结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

杂质过多:炉内残留的炉渣、氧化物(如 Al₂O₃)、非金属夹杂物(如泥沙、耐火材料碎屑)未及时清除,成为结晶核心,引发金属液在其表面优先凝固。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

3. 金属液搅拌不足或对流不畅

熔炼过程中未进行有效搅拌(如机械搅拌、电磁搅拌),或搅拌强度不足,导致金属液对流差,温度和成分分布不均。底部或边角的金属液因流动缓慢而冷却,逐渐结晶堆积。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

炉体结构设计不合理(如炉底有凹陷、导流板堵塞),金属液流动存在 “死角”,局部区域金属液滞留时间过长,热量流失后结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

4. 熔炼工艺参数失控

熔炼温度设定偏低:整体熔炼温度接近合金液相线,未预留足够的过热温度(一般铝合金熔炼需高于液相线 50~100℃),金属液流动性差,易在低温区结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

保温时间过长:长时间保温时未维持足够温度,金属液缓慢降温,尤其是高熔点元素逐渐析出形成结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

停炉 / 降温操作不当:熔炼结束后未及时清空炉内金属液,或降温速率过快,残留金属液在炉内直接凝固结晶。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4809.html

5. 炉体或设备故障

炉衬材料脱落(如耐火砖、浇注料破损),混入金属液中形成异物,成为结晶核心;或炉底结垢未清理,长期积累后与金属液反应形成高熔点结晶层。

冷却系统异常:若炉体设有冷却水路(如炉壁冷却),水路漏水或冷却过度,导致局部金属液遇冷结晶。

二、解决方法与预防措施

1. 优化温度控制,避免局部低温

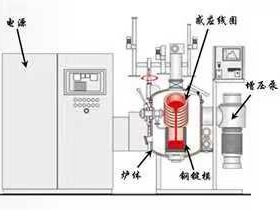

检修加热系统:定期检查加热元件(如电阻丝、感应线圈)的完好性,更换老化部件;优化加热元件布局,确保炉内温度均匀(可通过多点温度传感器监测炉内不同区域温度)。

强化保温性能:修补破损的保温层(如硅酸铝纤维、保温砖),加强炉体密封(如炉门密封条),减少热量流失;环境温度过低时,可增加炉体外部保温层。

规范加料流程:冷料需预热至 200~300℃后再加入炉内,避免直接投入高温金属液;控制加料量,单次加料不超过炉内金属液总量的 1/3,分批次缓慢加入,减少局部降温冲击。

2. 严格控制合金成分与杂质

精准配料:根据合金牌号要求(如 6061、7075 等)严格控制元素比例,避免低熔点或高熔点元素超标;通过光谱分析实时监测炉内合金成分,及时调整。

加强精炼除杂:熔炼过程中加入精炼剂(如六氯乙烷、氮气)去除气体和夹杂物;定期清理炉渣,每炉熔炼结束后彻底清除炉底、炉壁残留的氧化物和杂质。

3. 增强金属液搅拌与流动性

优化搅拌工艺:采用机械搅拌(如搅拌桨)或电磁搅拌,确保搅拌强度足够(搅拌速率根据炉容量调整,一般 30~60 转 / 分钟),搅拌时间覆盖熔炼全过程,保证温度和成分均匀。

改进炉体结构:清理炉内 “死角”(如打磨炉底凹陷、疏通导流板),确保金属液循环流畅;大型熔炉可设计导流槽或循环通道,促进对流。

4. 规范熔炼工艺参数

合理设定熔炼温度:根据合金熔点(铝合金一般 660~700℃),将熔炼温度控制在液相线以上 50~100℃(如 700~750℃),确保金属液充分过热,提高流动性。

控制保温时间:保温时间根据熔炼量确定(一般每吨金属液保温 30~60 分钟),避免过长;保温阶段实时监测温度,确保不低于设定下限。

规范停炉操作:熔炼结束后及时将金属液转移至浇铸或保温炉,避免残留;若需停炉,先将炉内金属液清空,再逐步降温,防止结晶残留。

5. 加强炉体维护与设备检查

定期清理炉体:每炉次结束后清理炉底、炉壁的结晶物和结垢,每周进行一次彻底清炉;检查炉衬完整性,及时修补或更换破损的耐火材料。

排查冷却系统:定期检查冷却水路,确保无漏水、无堵塞;调整冷却水量,避免过度冷却导致局部降温。

总结