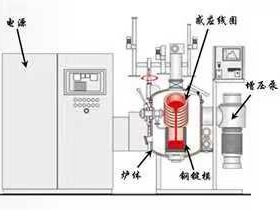

感应线圈作为中频感应铝合金熔炼炉的核心部件,直接影响能量转换效率与设备安全运行,在维护检修中需重点关注以下关键方面:

一、外观状态检查文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

(一)物理损伤排查文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

仔细检查线圈表面是否存在机械损伤,如划伤、凹陷、变形等,重点查看线圈拐角、与接线端子连接部位等应力集中区域。若发现线圈铜管出现裂纹或断裂,需立即停机更换,禁止继续使用,防止冷却水流漏引发短路或铝液泄漏事故。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

检查线圈排列是否整齐,间距是否均匀,有无因高温变形导致的局部挤压或错位。若线圈间距异常,需在断电状态下小心调整复位,避免间距过小造成涡流集中过热,或间距过大影响磁场强度。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

(二)附着物清理文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

清除线圈表面附着的铝渣、氧化皮等杂物,这些附着物会影响散热效果并可能造成局部短路。可使用软毛刷或压缩空气清理表面浮尘,对于顽固附着物,用专用溶剂擦拭去除,禁止使用锋利工具刮擦线圈表面,防止损伤铜管绝缘层。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

检查线圈内侧是否有铝液飞溅残留形成的 “挂渣”,若挂渣较厚需及时清除,避免其受热膨胀损坏线圈结构,清理时需轻缓操作,防止冲击线圈导致变形。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

二、绝缘性能检测文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

(一)绝缘电阻测试文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

使用绝缘电阻表(摇表)测量线圈对地绝缘电阻,冷态下绝缘电阻需≥1MΩ,热态下≥0.5MΩ。测试前需断开线圈与电源柜的连接,确保测试回路独立,若绝缘电阻低于标准值,需排查线圈受潮、绝缘层老化或局部破损等问题。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4855.html

对线圈匝间绝缘进行检测,使用匝间耐压测试仪施加规定电压(一般为 2000V),持续 1 分钟无击穿现象为合格。若出现匝间短路,需标记故障位置并更换受损线圈段,禁止在绝缘不良状态下运行设备。

(二)绝缘层完整性检查

检查线圈表面绝缘漆或绝缘套管是否完好,有无脱落、碳化、开裂等现象。对于裸露的线圈部位,需重新涂刷耐高温绝缘漆(耐温等级≥180℃)或更换绝缘套管,确保绝缘层连续完整,防止线圈与炉体或其他金属部件接触短路。

重点检查线圈接线端子的绝缘包裹是否严密,端子连接处的绝缘垫片有无老化破损,若发现问题需及时更换绝缘部件,确保电气隔离可靠。

三、冷却系统检查

(一)水路通畅性检测

检查线圈冷却水管路是否通畅,无堵塞、折弯现象。可通过测量进出口水压差判断管路状态,正常情况下压差应≤0.05MPa,若压差过大,说明管路存在堵塞,需使用专用清洗剂循环冲洗,或拆卸管路分段清理水垢、杂质。

测试冷却水流速,确保每段线圈的冷却水流量均匀,符合设备规定值(一般单组线圈流量≥5L/min)。可在出水口安装流量计逐个检测,发现流量异常的线圈需检查进水阀门是否故障或管路是否堵塞。

(二)密封性验证

对线圈水路进行耐压试验,在额定工作压力(0.2-0.3MPa)下保压 30 分钟,观察压力表读数是否稳定,线圈表面有无渗水、冒汗现象。若发现泄漏点,需标记位置并停机维修,对于轻微渗漏的接头可重新紧固密封,若线圈铜管破裂则需整体更换线圈。

检查进水口、出水口接头的密封垫圈是否老化硬化,定期更换耐温耐压的丁腈橡胶或氟橡胶垫圈,防止接头处漏水影响绝缘性能。

四、运行状态监测

(一)温度监控

在检修后试运行阶段,使用红外测温仪监测线圈表面温度,正常运行时线圈温度应≤60℃,且各部位温度差不超过 10℃。若发现局部温度异常升高,需立即停机检查,排查该区域水路是否堵塞或匝间是否短路。

记录线圈进出口水温差,正常情况下温差应≤10℃,若温差过大说明线圈散热不良,需检查冷却系统流量或线圈内部是否结垢。

(二)异常声响与振动检查

设备运行时监听线圈区域有无异常声响,如嗡嗡声过大或局部异响,可能是线圈松动或磁场分布不均导致。检查线圈固定螺栓是否松动,必要时重新紧固,防止线圈振动加剧造成疲劳损伤。

五、维护后验收

感应线圈检修完成后,需进行空载试运行 30 分钟以上,监测电流、电压等参数是否稳定,确认无异常发热、渗漏或异响后,方可投入正常生产。每次检修需详细记录线圈绝缘电阻值、水路压力、温度等数据,建立线圈维护档案,为后续检修提供参考依据。