天然气铝合金熔化炉是铝合金加工行业的核心设备,以天然气为能源,通过高效燃烧与热传递实现铝合金的熔化、精炼及保温,广泛应用于汽车、航空航天、建材等领域。其设计融合了热工学、材料学及自动化控制技术,既满足高效生产需求,又兼顾环保与质量控制。

一、天然气铝合金熔化炉工作原理

天然气铝合金熔化炉的核心是通过 “燃料燃烧→热能传递→材料熔化→工艺优化” 的全流程实现铝合金的高质量转化,具体原理可分为能量转换、热传递、熔化工艺三个关键环节。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

1. 能量转换:天然气燃烧释放热能

天然气(主要成分为甲烷 CH₄)作为燃料,在燃烧系统中与空气按比例混合后点火燃烧,发生化学反应:

CH₄ + 2O₂ → CO₂ + 2H₂O + 热量

化学能转化为热能,火焰温度可达 1200-1600℃,为铝合金熔化提供热源。燃烧效率取决于燃气与空气的配比(空燃比),现代炉体通常配备自动比例调节系统,确保燃烧充分(过剩空气系数控制在 1.05-1.2),减少未燃物排放和热损失。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

2. 热传递:热能向铝合金高效传递

燃烧产生的高温火焰和烟气通过辐射、对流、传导三种方式将热能传递给铝合金原料:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

辐射传热:高温火焰(1000℃以上)和炉壁(耐火材料受热后)以电磁波形式向铝合金辐射热量,占总传热量的 60%-70%,是主要传热方式。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

对流传热:高温烟气在炉膛内流动,与铝合金表面直接接触传递热量,占比 20%-30%,炉体设计中常通过导流结构优化烟气流动路径,增强对流效果。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

传导传热:已熔化的铝液与未熔化的固态铝接触,通过分子碰撞传递热量,加速整体熔化,占比约 10%。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

为减少热损失,炉体采用多层保温结构(如轻质耐火砖、陶瓷纤维棉),将表面散热控制在总热量的 5% 以内,热效率可达 60%-85%(高于电加热炉的 40%-60%)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

3. 熔化工艺:铝合金的状态转化与质量控制

铝合金(熔点约 580-680℃)在热能作用下经历 “固态预热→软化→熔化→精炼→保温” 的过程,核心是控制熔化速率与质量:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

熔化阶段:固态铝锭 / 废料在炉膛内吸收热量,温度升至熔点后逐渐转化为液态铝,需避免局部过热(超过 750℃易导致晶粒粗大或氧化烧损)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

精炼处理:熔化后通过通入惰性气体(如氮气、氩气)或添加精炼剂(如六氯乙烷),去除铝液中的氢气(避免铸件气孔)和氧化渣(Al₂O₃等杂质),提高纯度。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4956.html

保温阶段:精炼后的铝液在炉内维持 650-700℃的恒温,确保后续铸造 / 压铸时的流动性稳定。

现代炉体配备温度传感器(热电偶)和 PLC 控制系统,实时监测铝液温度,通过调节燃气流量实现精准控温(温差可控制在 ±5℃以内)。

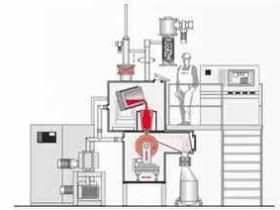

二、天然气铝合金熔化炉核心系统组成

设备的稳定运行依赖于四大核心系统的协同工作,各系统功能如下:

| 系统名称 | 核心组件 | 功能作用 |

| 燃烧系统 | 燃烧器、燃气阀组、风机 | 精准控制天然气与空气混合比例,实现稳定燃烧;调节火焰大小以匹配加热需求。 |

| 炉体结构系统 | 炉膛、耐火层、保温层 | 提供封闭加热空间,耐火层(高铝砖 / 刚玉砖)耐受高温,保温层减少热损失。 |

| 温控系统 | 热电偶、PLC 控制器、执行器 | 实时监测炉膛及铝液温度,自动调节燃气 / 空气流量,维持目标温度。 |

| 辅助工艺系统 | 精炼装置、除渣机、余热回收器 | 去除铝液杂质与气体;回收烟气余热预热空气,降低能耗(节能率可达 15%-30%)。 |

三、天然气铝合金熔化炉的应用领域

凭借 “成本低、加热快、易规模化” 的优势,天然气铝合金熔化炉广泛应用于铝合金加工全产业链,适配不同行业的生产需求:

1. 汽车工业:轻量化部件生产

汽车轻量化是降低能耗的核心方向,铝合金占汽车用材比例已达 15%-25%。天然气熔化炉主要用于:

动力系统部件:发动机缸体、缸盖、变速箱壳体(需高纯度铝液,减少气孔缺陷)。

车身结构件:铝合金车门、底盘支架(需控制熔化温度,避免合金元素烧损)。

轮毂:高压压铸轮毂生产中,炉体需提供连续稳定的铝液供应(单炉容量可达 5-20 吨)。

2. 航空航天:高性能铝材制备

航空航天领域对铝合金纯度(杂质含量<0.1%)和力学性能要求极高,熔化炉需满足:

低氧化烧损:通过惰性气体保护(如氮气氛围)减少铝液与氧气接触,氧化烧损率控制在5% 以内。

温度均匀性:大型构件(如飞机机翼大梁)熔化时,炉膛温差需<10℃,避免局部性能波动。

精准成分控制:通过在线成分检测系统,实时调整合金元素(如 Cu、Mg、Zn)含量。

3. 建材与家居行业:大宗铝制品加工

铝合金因耐腐蚀、易成型,成为门窗、幕墙、家电的核心材料,熔化炉应用特点为:

大批量连续生产:池式熔化炉(容量 50-100 吨)可连续熔化铝锭,适配轧制 / 挤压生产线。

低成本导向:采用天然气降低燃料成本(相比电加热成本低 30%-50%),且通过余热回收进一步节能。

废料回收利用:可熔化铝型材废料(如切割边角料),通过精炼去除杂质后重新利用,降低原料成本。

4. 其他领域

轨道交通:高铁 / 地铁的铝合金车身框架、座椅支架熔化。

包装行业:铝箔、易拉罐生产中的铝液供应(需高流动性铝液)。

新能源:光伏边框、电池壳的铝合金熔化加工。

四、天然气铝合金熔化炉的优势与发展趋势

1. 核心优势

经济性:天然气燃料成本低于电和柴油,适合大规模生产。

高效性:加热速度快(从室温到熔化仅需 1-2 小时),单炉日产量可达数十吨。

环保性:燃烧产物主要为 CO₂和 H₂O,配合脱硫脱硝装置可满足超低排放标准(NOₓ排放<50mg/m³)。

2. 发展趋势

智能化:结合 AI 算法实现自适应温控,通过机器视觉监测铝液状态,减少人工干预。

低碳化:耦合光伏 / 风电等清洁能源,或采用碳捕集技术降低碳排放。

模块化:小型化坩埚炉与大型池式炉组合,适配多品种、小批量柔性生产需求。

总结

天然气铝合金熔化炉通过高效的能量转换与精准的工艺控制,成为铝合金加工的 “能量中枢”,其原理涵盖燃烧化学、热传递及材料科学,应用覆盖从汽车轻量化到航空航天高端制造的全场景。随着环保与智能化要求提升,未来设备将向 “高效、低碳、智能” 方向升级,进一步推动铝合金材料在绿色制造中的核心地位。