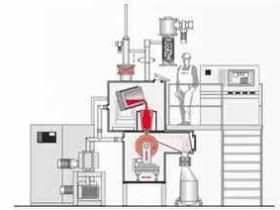

在工业熔化炉设备迭代进程中,炉门结构的技术突破往往成为提升设备整体性能的关键。苏州炬鼎熔化炉推出的连杆驱动炉门,凭借在驱动方式、密封设计及功能适配方面的三大核心创新,彻底摆脱了传统链条式炉门的弊端,而其创新优势的实现,离不开科学严谨的工作原理支撑。

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

一、驱动方式革新:从 “柔性拉扯” 到 “刚性传动” 的技术跨越

(一)创新点:均衡受力,杜绝变形

传统链条式炉门依赖链条柔性拉扯实现升降,受力集中于两侧连接点,高温下易因应力不均导致变形。苏州炬鼎采用高强度合金连杆机构,通过多点均匀连接与精密导轨导向,使炉门升降时受力均衡,1600℃高温下连续运行 3000 小时,变形量仍控制在 0.5mm 以内,远优于传统炉门 3mm 的变形阈值。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

(二)工作原理:刚性传动与导向协同

连杆驱动炉门的核心驱动系统由动力源(液压或电机)、连杆组件、精密导轨三部分构成。当炉门需要开启时,动力源输出扭矩,通过传动轴传递至连杆组件 —— 连杆与炉门采用 3-4 个均匀分布的连接点(传统链条仅 2 个),形成稳定的 “三角支撑式” 传动结构。这种结构可将动力均匀分散到炉门整体,避免局部受力过载;同时,炉门两侧的精密导轨通过滑块与炉门连接,限制炉门在升降过程中的横向偏移,确保其始终沿垂直方向平稳运动,彻底解决了传统链条 “晃动拉扯” 导致的变形问题。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

当炉门闭合时,动力源反向输出,连杆组件带动炉门沿导轨下行,直至炉门与炉体接触面贴合。此时,连杆机构的刚性特性可维持炉门与炉体的平行度,为后续密封环节奠定基础,而传统链条因柔性特质,闭合时易出现倾斜,难以保证贴合精度。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

二、密封设计升级:双重防护构建 “热量屏障”

(一)创新点:微缝密封,高效保温

针对传统炉门 3-5mm 的密封缝隙,苏州炬鼎采用 “耐高温密封带 + 自动加压” 双重设计,将缝隙控制在 0.1mm 以下,配合炉门内部双层保温棉与反射层,使熔化炉热效率提升至 85% 以上,炉体外部温度低于 45℃,较传统设备节能 25%。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

(二)工作原理:机械加压与材料特性的协同作用

接触密封环节:炉门与炉体接触面镶嵌一圈耐高温陶瓷纤维密封带(耐温可达 1800℃),其内部纤维结构具有良好的弹性形变能力。当炉门闭合至与炉体接触时,连杆机构的刚性传动可确保密封带均匀贴合炉体表面,初步阻断热量外泄。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

自动加压环节:炉门底部安装有弹簧式加压组件,当炉门完全闭合后,加压组件受炉门重力与连杆向下的压力压缩,产生反向弹力作用于炉门,将密封带进一步挤压向炉体,使密封带与炉体间的间隙缩小至1mm 以内,形成 “物理屏障”。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

内部保温环节:炉门面板内侧依次铺设双层高密度硅酸铝保温棉(导热系数≤0.03W/(m・K))与不锈钢反射层。保温棉可通过纤维间隙阻断热量传导,反射层则能将炉内辐射出的红外线反射回炉腔,减少辐射热损失,二者协同构建起 “接触密封 + 内部隔热” 的双重热量屏障,解决了传统炉门 “外漏内耗” 的保温难题。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

三、功能适配优化:与液压倾转、称重系统的无缝联动

(一)创新点:紧凑设计,精准联动

考虑到 1.5 吨熔化炉的液压倾转与称重功能,连杆驱动机构采用紧凑式布局,不占用称重传感器安装空间,且炉门开关与液压倾转、称重系统联动,实现 “熔化 - 清渣 - 称重 - 出料” 自动化流程,称重精度稳定在 ±1kg,较传统设备(±5kg)提升 4 倍。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

(二)工作原理:机械结构与电控系统的协同控制

空间适配原理:连杆驱动机构的动力源与连杆组件安装于炉体侧面,而非传统链条的顶部滑轮结构,有效避开炉体顶部的称重传感器安装区域(称重传感器需垂直受力,避免侧向干扰)。同时,连杆组件采用 “折叠式” 设计,开启时连杆可折叠收纳,不影响熔化炉倾转时的空间需求。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5171.html

系统联动原理:炉门驱动系统与熔化炉的PLC 电控系统无缝对接。当称重系统检测到炉内金属液达到设定重量时,电控系统会先发送信号至连杆驱动系统,控制炉门开启;随后启动液压倾转系统,使熔化炉倾斜出料;出料完成后,液压系统复位,连杆驱动系统再关闭炉门,进入下一轮熔化循环。整个过程无需人工干预,且连杆驱动的精准性可避免炉门开关与倾转动作的干涉,确保称重传感器始终处于稳定的垂直受力状态,从而将称重精度控制在 ±1kg,满足高精度生产需求。

结语

苏州炬鼎熔化炉连杆驱动炉门的创新,并非简单的结构替换,而是基于对传统炉门痛点的深度拆解,通过 “刚性传动原理解决受力问题、加压密封原理优化保温效果、电控联动原理实现功能适配”,构建起一套完整的技术解决方案。这一设计不仅体现了对工业生产实际需求的精准把握,更彰显了苏州炬鼎在熔化炉技术领域的研发实力,为工业企业降本增效提供了可靠的设备支撑。