一、核心前提:燃料与助燃系统的精准配比

燃料供给与稳压:气体燃料通过厂区管网输送至炉体的燃料储罐,经减压阀将压力稳定在 0.2-0.4MPa(根据炉型功率调整),避免压力波动导致燃烧不稳定。大型铝厂通常配备独立的燃气稳压站,确保多台熔化炉同时运行时燃料供给均衡。

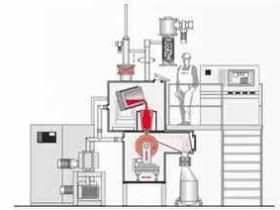

助燃风预热与配比:助燃空气先进入余热回收装置(如蓄热式换热器、管式预热器),利用炉体排出的高温烟气(温度可达 800-1000℃)将其预热至 300-500℃,大幅提升燃烧效率。随后,预热后的助燃风与气体燃料按 “空燃比 10:1-12:1”(天然气为例)通过比例阀精准混合,混合气体经管道输送至炉内燃烧器。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

燃烧器的高效点火:燃烧器(多为低氮平焰燃烧器或高速烧嘴)接收 PLC 控制系统的指令后,通过电子点火器点燃混合气体,火焰以 “平铺式” 或 “旋转式” 布满炉腔顶部,避免火焰直接冲刷铝料(减少铝液氧化烧损),同时确保炉内温度场均匀。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

二、核心过程:热量传递与铝料熔化的阶梯式进行

预热段:降低铝料熔化能耗文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

熔化段:高温辐射实现固态向液态转化文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

保温段:维持铝液品质与流动性文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

三、关键保障:智能控制系统的实时调控

多参数实时监测:炉内安装温度、压力、液位、燃气浓度四类传感器,分别监测:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

- 熔化段 / 保温段铝液温度、炉腔烟气温度;

- 炉内压力(维持微正压 50-100Pa,防止冷空气渗入);

- 铝液液位(通过浮球或红外传感器,避免铝液溢出或干烧);

- 燃气管道泄漏浓度(当浓度超过爆炸下限的 20% 时,立即触发报警)。

PLC 系统动态调控:传感器数据实时传输至 PLC 控制器(如西门子 S7-1200 系列),控制器根据预设的工艺参数(如熔化温度、升温速率、保温时间)自动调整:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

- 若铝液温度低于设定值,自动增大燃气与助燃风供给量,提升燃烧功率;

- 若液位低于下限,触发上料系统补料;

- 若检测到燃气泄漏,立即关闭燃气阀门、启动排风扇,同时联动厂区安全系统报警。

与厂区 MES 系统联动:大型铝厂的多台熔化炉可接入工厂 MES(制造执行系统),系统根据后续工序的生产计划(如压铸机的铝液需求量),自动分配各炉的熔化量与出液时间,实现 “按需生产”,减少铝液库存积压(库存周期可缩短至 2 小时以内)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

四、环保与节能:烟气处理与余热回收的闭环

低氮燃烧技术:采用 “分级燃烧 + 烟气内循环” 技术,将燃烧过程分为 “富氧燃烧区” 和 “还原区”,抑制氮氧化物生成(氮氧化物排放量可降至 25mg/m³ 以下),无需额外建设脱硝设备,降低环保投入。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

余热回收再利用:炉体排出的高温烟气(800-1000℃)先进入蓄热式换热器,将助燃风预热至 300-500℃(如前文所述),随后烟气温度降至 200-300℃,再进入厂区余热锅炉,产生的蒸汽用于车间供暖或发电,使整体热效率提升至 65% 以上(传统熔化炉热效率仅 40%-50%)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5270.html

烟气净化排放:经余热回收后的烟气,最后通过布袋除尘器去除粉尘(粉尘浓度≤10mg/m³),再经 15 米高排气筒达标排放,满足国家《工业炉窑大气污染物排放标准》(GB 9078-2014)要求。