蓄热式熔铝炉是铝合金熔炼领域的高效节能设备,其核心优势在于通过蓄热体实现烟气余热的极限回收,热效率比传统熔铝炉提升 30%-50%,单位能耗可降至 50-65m³ 天然气 / 吨铝(传统炉型通常≥80m³)。其工作原理围绕 “燃烧 - 换热 - 循环” 三大环节展开,核心是通过双蓄热室交替工作,最大化利用高温烟气的热量,具体可分为四个关键步骤:

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

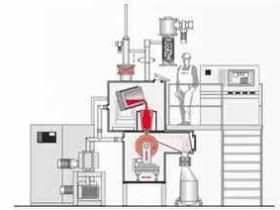

上图为炬鼎熔炉帮助苏州乔治安装的1.5T铝合金集中熔炼炉,操作安全方便,节能高效,安装调试后环保验收合格。点击:了解更多产品详情文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

一、核心组件:支撑高效换热的 “四大关键系统”

双蓄热室:炉体两侧对称设置的密闭腔体,内部填充蜂窝陶瓷蓄热体(耐高温≥1200℃,比表面积大),是余热回收的核心载体,通过交替吸热、放热实现热量传递。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

换向阀组:由耐高温气动 / 电动换向阀构成,控制烟气与助燃空气的流向,实现 “双蓄热室交替工作” 的切换(切换周期通常为 30-60 秒)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

低氮燃烧器:与蓄热室配套,可喷射预热后的高温助燃空气与天然气,实现 “高温低氧燃烧”,减少氮氧化物排放(≤50mg/m³),同时提升燃烧效率。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

熔池与炉体结构:炉体采用分段式设计(熔化室 + 保温室),熔池底部倾斜,便于铝液流动与清渣;炉衬采用高铝砖 + 纳米绝热层,减少炉体散热损失(运行时炉壳温度≤60℃)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

二、工作流程:“交替换热 - 高效燃烧” 的循环逻辑

阶段 1:A 蓄热室 “吸热储热”,B 蓄热室 “放热预热”

烟气换热(A 蓄热室吸热)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

空气预热(B 蓄热室放热)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

阶段 2:换向阀切换,A、B 蓄热室功能互换(核心循环)

烟气换热(B 蓄热室吸热)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

空气预热(A 蓄热室放热)文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/5275.html

持续循环:实现 “余热零浪费”

三、核心优势原理:为何比传统熔铝炉更高效?

热效率提升的本质:传统熔铝炉的高温烟气直接排放,热量利用率仅 35%-40%;蓄热式炉通过蓄热体将烟气热量转化为助燃空气的热能,热效率提升至 45%-55%,甚至更高。

燃烧更充分的逻辑:高温助燃空气缩短了天然气的点火延迟时间,且使火焰传播速度加快,燃烧反应更彻底,减少了 CO 等不完全燃烧产物的生成(不完全燃烧率≤1%,传统炉型可达 5%-8%),既节约燃料,又降低污染物排放。

铝液质量更优的原因:稳定的高温燃烧环境使炉内温度场更均匀(铝液温度波动≤±3℃),减少铝液局部过热导致的氧化烧损(烧损率≤1.2%,传统炉型通常≥2%),提升铝合金产品的纯度与合格率。

四、关键注意事项:保障高效运行的核心要点

蓄热体维护:蜂窝陶瓷蓄热体若长期使用,可能因烟气中的粉尘、铝渣附着导致堵塞,需定期(每 3-6 个月)清理或更换,否则会降低换热效率,增加能耗。

换向阀可靠性:换向阀需耐受高温(≥300℃)与频繁切换,若密封件老化或阀芯卡滞,会导致烟气泄漏或空气短路,影响余热回收效果,因此需选用耐高温、高寿命的换向阀(建议选用进口品牌或行业知名品牌,使用寿命≥3 年)。

空燃比控制:需通过 PLC 控制系统精准调节天然气与预热空气的比例,若空燃比过高(空气过多),会导致炉内温度下降、能耗增加;若空燃比过低(天然气过多),会导致不完全燃烧,产生黑烟与积碳。优质蓄热式熔铝炉通常配备 “氧含量在线检测 + 自动空燃比调节” 系统,实现动态优化。