你好,我是苏州炬鼎热能科技的销售经理胡申岳。

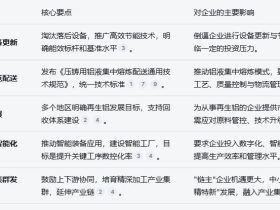

2025年,中国新能源汽车产销量突破1500万辆,单车用铝量从2020年的140公斤跃升至280公斤。这个数字背后,是整个铝合金产业链的深刻变革——从材料配方、熔炼工艺到铸造成形,每个环节都在被重新定义。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

作为熔炼设备供应商,我们明显感觉到客户需求的变化:以前问“能熔多少吨”,现在问“纯度能不能到99.97%”;以前关心“气耗多少”,现在关心“碳足迹多少”。今天聊聊新能源汽车轻量化对熔炼技术提出的新要求。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

一、材料之变:从“够用”到“精准调控”

新能源汽车铝合金材料的技术发展方向,正聚焦于四大维度。其中熔炼环节最核心的变化是:材料体系从标准化走向定制化。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

传统压铸件对铝液的要求相对宽松,99.7%的纯度、±5℃的温控足够。但新能源汽车的电池托盘、一体化压铸后地板、电机壳体等关键部件,对铝液的要求苛刻得多:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

高强铝合金需要精确控制微量合金元素的比例,以平衡成形性与抗应力腐蚀性能。这意味着熔炼过程必须具备微合金化精准添加能力,活性元素如镁、锂的氧化损耗必须控制在最低水平。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

轻量化铝合金要求优化材料密度,传统熔炼工艺中Mg、Li等轻质元素的烧损率往往高达5%-8%,必须开发低成本熔铸技术,将元素损耗降到2%以下。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

铸造铝合金需要引入晶粒细化元素(如Ti、B、Sr),提升高温力学性能与抗疲劳寿命。这些细化剂的添加时机、分散均匀性、衰退控制,都对熔炼工艺提出全新挑战。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

二、工艺之变:一体化压铸倒逼“铝液革命”

一体化压铸是新能源汽车轻量化的核心技术路径。2025年,万里扬新材料在衢州投建的30亿元新能源汽车合金项目,配备6条4000T-6800T压铸岛,可生产电机壳、电池托盘、副车架等一体化大件,单件最重达40kg,尺寸精度要求≤±0.3mm。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

一体化压铸对熔炼技术的倒逼体现在几个层面:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

第一,铝液纯净度要求跃升。 传统压铸件出现气孔,可能只是废一个零件;一体化压铸件出现缺陷,废的是一个几十公斤的大件,损失数以万计。铝液含氢量必须控制在0.08ml/100g以下,氧化夹渣含量低于0.02%。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5927.html

第二,温度稳定性要求倍增。 一体化压铸模具结构复杂,充型距离长,对铝液温度极其敏感。熔炼炉必须实现±2℃的控温精度,且在整个生产周期内保持稳定。

第三,连续供铝能力成刚需。 大型压铸岛需要持续、稳定的铝液供应,熔炼炉必须与压铸节拍精准匹配。万里扬的“铝水直供”模式,铝液直接通过密闭保温车送达压铸岛,单车运输半径控制在150公里以内。

三、绿色之变:再生铝的“高比例利用”挑战

碳减排压力下,再生铝利用成为行业焦点。欧盟将铝土矿、Mg、Si列为关键原材料,存在供应风险,推动高比例再生铝应用成为战略选择。

2025年,湖北新金洋公司的废铝再生生产线,通过AI视觉分选系统和低碳熔炼技术,废铝回收率达到98%,产品应用于比亚迪、华为等新能源汽车零部件。

但高比例再生铝利用给熔炼技术带来新挑战:

杂质控制难度大增。 废铝中往往含有Fe、Cu、Zn等杂质元素,Fe含量升高会导致富铁金属间化合物密度增加,影响材料损伤和断裂行为。熔炼过程需要具备成分在线监测与动态调整能力,将杂质控制在标准范围内。

废料来源复杂。 6063和6082合金可采用高比例再生铝生产,但不同来源的废铝成分差异大,需要熔炼设备具备原料自适应能力——能根据原料成分自动调整工艺参数。

碳足迹核算要求。 欧盟CBAM对进口铝材征收碳税,熔炼环节的能耗数据、废铝使用比例必须可追溯、可验证。熔炼设备需要配套数字化能源管理系统,实时记录每吨铝液的能耗数据。

四、智能化之变:从“经验熔炼”到“数据熔炼”

新能源汽车对铝材批次一致性的要求,正在倒逼熔炼技术向智能化转型。

池州安安新材料作为比亚迪、蔚来、吉利的一级供应商,自主研发“高端铝合金材料零部件数字化协同制造云平台”,将设计、订单、采购、领料、质检、仓储全流程数据打通。他们正在建设数字化产线孪生系统,未来在挤压等核心工艺环节,系统能自动调用最优参数,无需人工干预。

中铝材料数字化研发平台已支撑开发10种以上铝基新材料的成分设计与工艺优化,集成18款商业软件、24款自主研发软件,实现了以铝合金汽车板为典型的多尺度组织与性能预测。

对熔炼设备而言,这意味着:

工艺参数必须可编程、可调用。不同牌号、不同批次的产品,能一键调取优化后的熔炼曲线。

数据必须可记录、可追溯。每炉铝液的温度曲线、成分检测、能耗数据,都要自动记录,形成质量档案。

过程必须可监控、可预警。通过实时监测炉内温度场、成分变化,提前预警异常,避免批量废品。

五、熔炼设备的新要求:从“单机”到“系统”

综合上述趋势,新能源汽车轻量化对熔炼设备提出了系统性新要求:

1. 高精度合金化能力

需要配备微量合金元素自动添加系统,实现Mg、Sr、Ti、B等元素的精准投料,添加精度要求达到±0.01%。熔炼室与保温室最好分离设计,避免加料干扰保温区的成分稳定。

2. 低烧损熔炼技术

针对含Mg、Li等活性元素的铝合金,需要采用惰性气体保护熔炼或真空熔炼技术,将元素烧损率控制在2%以内。双室炉设计可让废料在铝液淹没下熔化,大幅减少氧化。

3. 智能化控制系统

集成成分在线监测传感器(如激光诱导击穿光谱LIBS),实时分析铝液成分,自动调整合金添加量。配备温度场动态建模算法,确保炉内各点温差≤±2℃。

4. 数字化数据接口

提供标准数据接口,可与客户MES系统对接,实时上传能耗数据、生产数据、质量数据,满足碳足迹核算和产品追溯要求。

5. 再生铝适配能力

针对废铝原料波动大的特点,需要配备智能配料算法,根据原料成分自动计算补充合金量,确保最终产品成分达标。

写在最后

新能源汽车轻量化不是简单的“多用铝”,而是从材料配方、熔炼工艺到铸造成形的系统性变革。熔炼作为“铝液品质的源头”,其技术升级直接决定了下游产品的竞争力。

2026年,汽车行业已立项《汽车压铸件一体化切边整形工艺规范》《汽车一体化压铸产线工业数据采集与分类技术要求》等12部新标准。可以预见,熔炼设备的技术门槛将越来越高,缺乏核心技术的设备将逐步被市场淘汰。

炬鼎熔炉专注铝合金熔炼设备二十年,在新能源汽车轻量化浪潮中持续技术创新——双室铝屑炉将烧损控制在1.5%以内,蓄热式燃烧技术节能30%,智能控制系统支持工艺曲线编程和能耗数据追溯。如果您正在规划新能源汽车零部件生产线,欢迎来苏州聊聊。

我是胡申岳,期待和您交流。

了解更多新能源汽车熔炼技术信息,欢迎访问炬鼎熔炉官网或致电咨询。