在 “双碳” 目标与环保高压的双重驱动下,再生铝行业正加速告别高能耗、高污染的传统熔炼模式,以双室炉、蓄热式燃烧系统为代表的先进炉型成为主流选择。这些设备凭借 “极致节能、超低排放、高效提标” 的核心优势,重新定义了再生铝熔炼的技术标准。本文将深入拆解这两种先进炉型的工作原理,揭秘其如何实现 “吃进去废铝,吐出来清洁能源与高品质铝液” 的神奇转变。

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

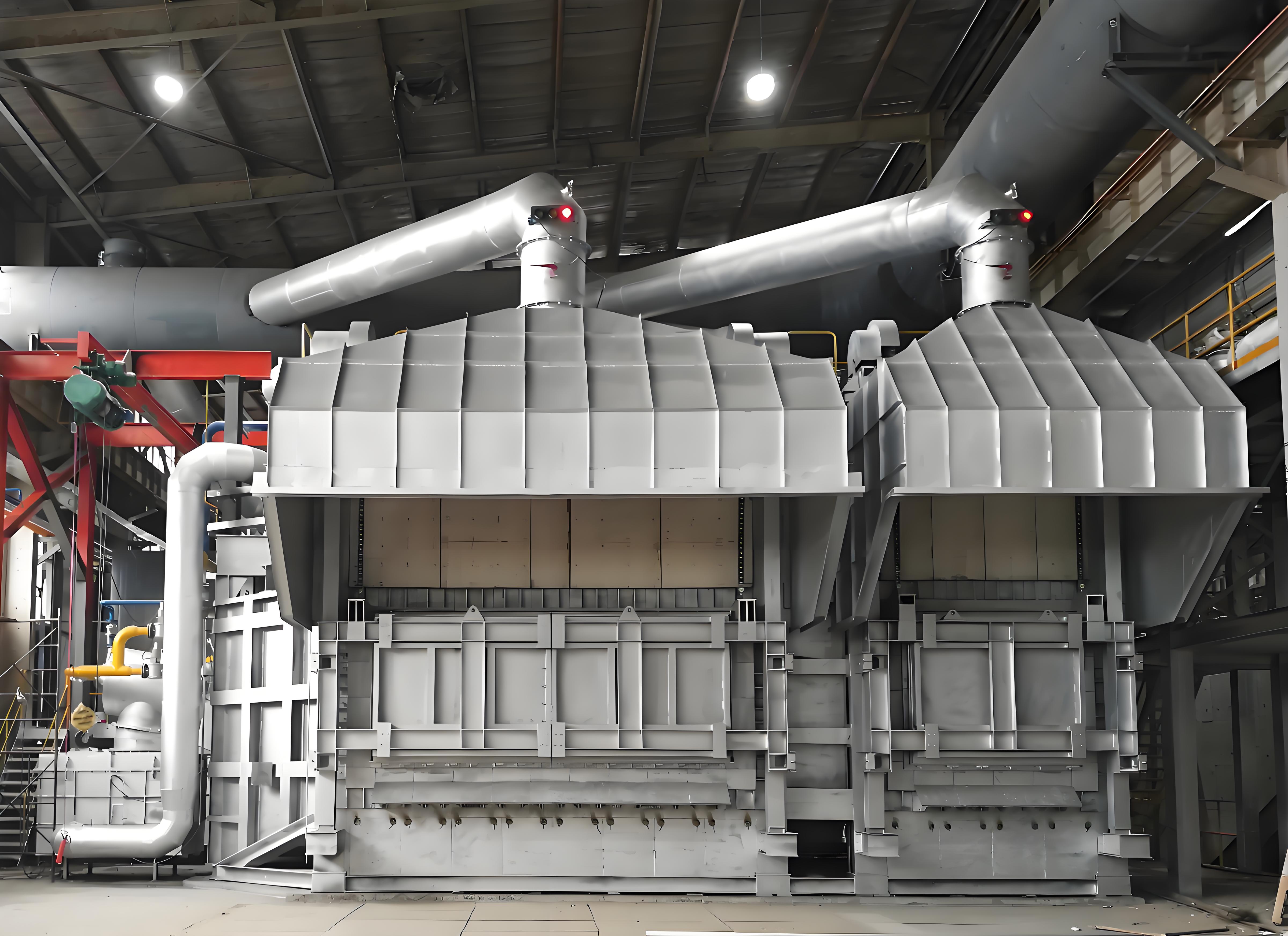

一、双室炉:分舱协作的 “环保熔炼专家”文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

双室炉的革命性突破在于将传统单炉膛 “一锅烩” 的模式升级为 “分区精准控制”,通过加热室与废料室的协同运作,实现污染隔离、余热循环与低损耗熔化的多重目标。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

(一)结构设计:两个炉膛,两套逻辑文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

双室炉的炉体被巧妙分割为加热室(主熔化区)和废料室(预处理与初熔区),两室通过底部铝液通道和顶部烟气通道相互连接,形成 “铝液循环 + 烟气回流” 的闭环系统。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

加热室:配备大功率主燃烧器,炉膛温度稳定在 750-850℃,主要处理洁净废铝(如铝屑、型材边角料),采用直接火焰加热,确保快速熔化与温度均匀。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

废料室:针对油污、涂层、杂质较多的 “脏料” 设计,配备辅助燃烧器和烟气净化装置,通过低温预热(300-500℃)先挥发有机物,再逐步升温至熔融状态,避免污染物进入加热室二次污染。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

(二)核心工作流程:四步实现 “洁净熔炼”文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

废料预处理与初熔:污染较重的废铝投入废料室后,辅助燃烧器先低温加热,使油污、塑料涂层等有机物挥发,产生的含尘烟气经内置过滤器初步净化后,通过顶部通道引入加热室高温区(900℃以上),利用高温实现二噁英等有害物的彻底裂解。同时,废料在废料室逐步熔融,形成初熔铝液。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

铝液循环调质:初熔铝液通过底部连通通道进入加热室,与加热室内的洁净铝液混合。此时电磁泵启动,驱动铝液在两室间循环,不仅使整体温度差控制在 ±5℃以内,还能通过加热室的还原性气氛(氧含量 2%-5%)减少铝液氧化,金属烧损率从传统炉型的 5%-8% 降至 3% 以下。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4871.html

烟气余热梯级利用:加热室燃烧产生的高温烟气(1000-1200℃)先为自身铝液加热,随后通过顶部通道反向流入废料室,为废料预热提供热量,使烟气温度从 1200℃降至 300℃左右,余热利用率提升至 80% 以上。

精准控温与出料:加热室通过热电偶实时监测铝液温度,结合燃烧器 PID 调节,确保铝液过热度稳定(通常比熔点高 30-50℃)。达标铝液经溜槽进入精炼环节,整个过程实现连续加料、连续出料,单炉日产能可达 20-50 吨。

(三)关键技术亮点:污染隔离与能量闭环

双室炉的核心智慧在于 “将污染控制在源头,让能量不跑冤枉路”。废料室的低温预处理避免了有机物直接高温燃烧产生大量污染物;烟气在两室间的循环既利用了余热,又通过高温裂解消除了有害物质;铝液循环则解决了传统炉型 “局部过热氧化、整体温度不均” 的痛点,为高品质再生铝生产奠定基础。

二、蓄热式燃烧系统:把烟气热量 “抢回来” 的节能神器

如果说双室炉是 “结构创新”,那么蓄热式燃烧系统则是 “能量革命”。它通过陶瓷蓄热体的 “吸热 - 放热” 循环,将传统炉型白白浪费的烟气余热 “截胡” 再利用,让燃料燃烧效率实现质的飞跃。

(一)系统构成:燃烧器、蓄热体与换向阀的 “铁三角”

蓄热式燃烧系统并非独立炉型,而是可与双室炉、塔式炉等搭配的 “节能模块”,核心组件包括:

成对蓄热燃烧器:左右对称布置在炉膛两侧,交替进行 “燃烧供热” 与 “烟气蓄热” 工作。

蜂窝陶瓷蓄热体:每个燃烧器配备一个蓄热体,内部布满孔径 3-5mm 的蜂窝通道,比表面积大、导热效率高,能快速吸收或释放热量。

高速换向阀:控制烟气与助燃风的流向切换,通常每 30-60 秒切换一次,确保蓄热与放热交替进行。

助燃风预热管道:将经蓄热体加热的助燃风输送至燃烧器,替代冷空气参与燃烧。

(二)动态工作原理:30 秒一个周期的 “热量接力赛”

蓄热式燃烧系统的运作像一场精密的 “热量接力”,通过周期性切换实现余热回收:

左侧燃烧,右侧蓄热:初始状态下,左侧燃烧器开启,燃气与助燃风混合后燃烧,产生高温火焰加热炉膛(温度 800-1000℃)。同时,右侧燃烧器关闭,高温烟气(800-1000℃)在引风机作用下流入右侧蓄热体,蜂窝陶瓷迅速吸收烟气热量,烟气温度从 1000℃降至 200℃以下后排空,右侧蓄热体温度升至 800℃左右。

换向阀切换(关键步骤):30 秒后,高速换向阀动作,左侧燃烧器关闭,右侧燃烧器开启。此时,冷空气(助燃风)被鼓入右侧蓄热体,吸收蓄热体储存的热量后,温度从常温升至 700-900℃,成为 “高温助燃风” 进入右侧燃烧器与燃气混合燃烧,火焰温度更高、燃烧更充分。

右侧燃烧,左侧蓄热:右侧燃烧器工作时,高温烟气转向流入左侧蓄热体,左侧蓄热体吸收热量升温,完成 “蓄热 - 放热” 的交替循环。如此反复,实现烟气余热的持续回收。

(三)节能与环保逻辑:1+1>2 的协同效应

蓄热式燃烧系统的节能核心在于 “高温助燃风提升燃烧效率”:常温助燃风被加热至 700℃以上后,无需消耗额外燃料即可提高火焰温度,使燃气燃烧更充分,热效率从传统燃烧系统的 50%-60% 提升至 85% 以上。以 25 吨熔炼炉为例,传统炉型吨铝燃气消耗约 80-100Nm³,而配备蓄热系统后可降至 55Nm³ 以下,节能 30% 以上。

同时,低温排烟(≤200℃)减少了烟气带走的热量损失,且充分燃烧降低了 CO、未燃尽碳氢化合物的排放;配合低氮燃烧技术(如烟气再循环),NOx 排放量可控制在 100mg/m³ 以下,远低于国家环保标准。

三、两种技术的协同价值:再生铝熔炼的 “黄金搭档”

在实际生产中,双室炉与蓄热式燃烧系统往往 “联手出战”:双室炉的分区控制解决了废铝杂质多、处理难的问题,蓄热燃烧系统则将双室炉的余热利用效率推向极致。数据显示,采用 “双室炉 + 蓄热燃烧” 组合的再生铝企业,不仅吨铝能耗降低 40% 以上,金属回收率提升至 97%,还能轻松满足最严格的环保要求(粉尘≤10mg/m³,二噁英≤0.1ng TEQ/m³)。

这种 “结构创新 + 能量回收” 的技术路线,正是再生铝行业从 “粗放回收” 向 “绿色智造” 转型的缩影。未来,随着智能化控制(如 AI 精准配风、自适应换向调节)的融入,这些先进炉型将在节能、环保、提质的道路上走得更远,为 “城市矿山” 的高效开发提供核心动力。

来自外部的引用