再生铝熔炼炉的最新节能设计原理主要围绕优化炉体结构、改进燃烧系统、加强热管理、提升智能化水平等方面展开,具体如下:

优化炉体结构文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html

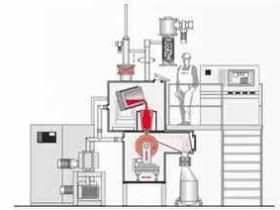

- 双室炉设计:双室炉将炉体分为加热室与废料室,通过隔墙通道实现烟气与铝液的双向循环。加热室维持高温用于铝液升温及成分调整,废料室用于废铝预热与熔化,避免废料与火焰直接接触。这种结构可使蓄热式燃烧系统高效回收烟气余热,助燃空气预热至 900℃后参与燃烧,排烟温度降至 190-230℃,单位铝液能耗可低于 65 立方米天然气 / 吨,较传统反射炉节能 20%-30%。

- 密闭式设计:采用全封闭炉体结构,减少烟气无组织排放,同时便于集中收集处理烟气,降低热量散失。例如,配备专用加料车,实现炉门、加料车、收尘烟罩的密闭对接,减少热量外溢。

改进燃烧系统文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html

- 蓄热式燃烧技术:配备中央换热器,通过两个载有蜂窝状陶瓷蓄热体的换热室及一组换向阀,实现烟气余热 100% 回收。高温烟气通过换热温度急剧降低,既能高效回收余热,又能避免有害物质二次合成。

- 低氮燃烧器与优化燃烧条件:采用低氮燃烧器,如分级燃烧、烟气再循环技术等,降低 NOx 生成量的同时,精准调节燃气 - 空气比例,确保完全燃烧,减少 CO 和未燃烃排放,提高燃烧效率,降低能源消耗。

- 蓄热弥散复合式燃烧系统:让两个烧嘴在炉膛内交替燃烧,使整个熔炼炉快速升温且受热均匀,自动切换低温蓄热、高温弥散的效果,不会产生局部过热的情况,能减少热量的消耗,可降低能耗 5%-20%。

加强热管理文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html

- 余热回收利用:除了蓄热式燃烧系统的余热回收,还可采用余热梯级利用系统,如将烟气余热(800℃)用于发电(ORC 机组,转化率 18%),中温余热(300℃)驱动吸收式制冷,低温余热(80℃)用于原料预热,全系统能源利用率可达 85%,降低烧损相关能耗成本。

- 优化炉体保温:使用高效保温材料,如陶瓷纤维、纳米隔热板等,降低炉体散热损失。同时,在炉膛内壁喷涂特殊涂层,如 CdTe/CdS 量子点涂层,通过光催化作用分解氧化铝膜,减少氧化层厚度,进而降低热量传递损失,提升熔炼效率。

提升智能化水平文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html

- 智能化控制系统:实时监测熔炼温度、炉压、气氛等 20 余项参数,根据反馈信息自动调节燃烧参数、加料量等,将炉温波动范围控制在 ±50℃以内,避免因温度波动过大导致的能源浪费。例如,基于深度强化学习的控制系统,可根据炉温、金属成分、废料形态等参数,实时输出最佳熔炼曲线,优化熔炼过程,降低能耗。

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html 文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4964.html