铝合金熔炼过程的温度控制需根据合金类型、熔炼工艺(如铸造、锻造用坯料)及后续加工需求综合确定,核心原则是 “在保证熔体充分熔化和流动性的前提下,尽可能降低温度以减少氧化、吸气和元素烧损”。以下是不同场景下的典型温度范围及控制要点:

一、按合金类型划分的典型温度范围文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

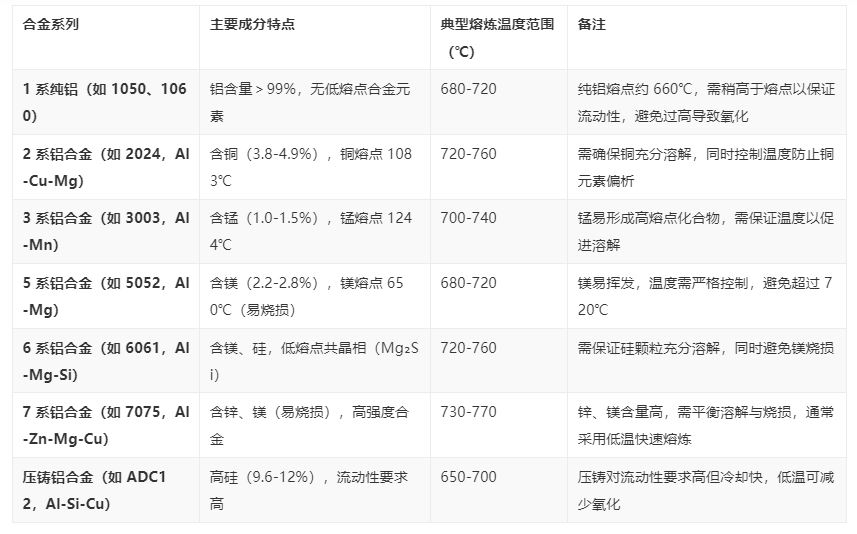

不同铝合金因成分(尤其是低熔点元素含量)差异,液相线温度不同,熔炼温度需高于液相线 50-100℃(具体视工艺调整):文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

二、温度控制的核心原则文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

- 高于液相线温度,但不超过过烧温度

- 液相线温度:合金完全熔化的最低温度(如 6061 约 650℃,7075 约 635℃),熔炼温度需比液相线高50-100℃(确保熔体流动性)。

- 过烧温度:合金晶界开始熔化的温度(通常比液相线高 100-150℃),必须严格低于此温度(如 6061 过烧温度约 800℃,熔炼需<760℃)。

- 根据工艺目的调整

- 铸造用熔体:需更高流动性(如砂型铸造比压铸温度略高),但需避免高温导致气孔;

- 锻造 / 轧制用坯料:侧重成分均匀性,温度可稍低(减少氧化夹杂);

- 含易烧损元素(Mg、Zn、Li)的合金:温度取下限(如 5 系、7 系),并缩短保温时间。

- 避免长时间高温保温

即使温度在合理范围,长时间保温(如超过 4 小时)也会增加氧化、吸气和元素烧损风险,需控制熔炼周期(通常 1-3 小时)。

三、温度控制的关键注意事项文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

- 实时监测:通过热电偶插入熔体中部(避免接触炉壁)精准测温,误差需控制在 ±5℃内;

- 分段升温:低温装料(如 300-400℃)去除水分和油污,再逐步升温至目标温度,减少挥发;

- 结合熔体处理:如加入精炼剂(除气除杂)时,可适当提高温度(如高 5-10℃)增强效果,但需后续降温至铸造温度。

总结文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

铝合金熔炼温度无统一标准,需根据合金成分(尤其是低熔点元素)和工艺需求确定,核心范围通常在650-770℃。例如:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html

- 含镁量高的 5 系合金:680-720℃;

- 通用 6 系合金:720-760℃;

- 压铸高硅合金:650-700℃。

实际生产中,需参考具体合金的工艺手册,并通过试生产优化,在 “流动性” 与 “性能稳定性” 间找到平衡。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html 文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/4129.html