智能铝合金集中熔炼炉是铝合金加工领域的核心设备,通过智能化控制技术与高效熔炼工艺的结合,实现铝合金原料(原铝锭、回收废料等)的集中熔化、精炼和保温,为后续铸造、轧制等工序提供高质量的熔融铝合金。其核心优势在于精准控温、成分稳定、能耗优化及自动化生产,适用于规模化、高品质铝合金生产场景。

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

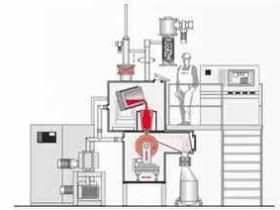

一、设备核心组成

智能铝合金集中熔炼炉的工作依赖于多系统协同,主要组成包括:文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

1. 炉体结构

炉膛:采用耐高温耐火材料(如高铝砖、耐火浇注料)砌筑,形成封闭的熔炼空间,减少热量流失;炉体设计需兼顾均匀受热和抗熔体腐蚀。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

炉门与装料系统:电动或液压驱动的炉门,配合自动装料机构(如机械臂、输送带),实现原料的连续或批量投入。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

出铝口与流槽:位于炉体下部,通过可控阀门控制熔融铝合金(铝液)的输出,流槽需保温设计以避免铝液降温。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

2. 加热系统

加热方式:根据能源类型分为燃气加热(天然气、液化气)或电加热(电阻丝、感应加热),智能炉通常采用分段式加热设计,可独立调控炉膛不同区域温度。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

燃烧器 / 加热元件:燃气炉配备高效低氮燃烧器,电加热炉采用耐高温电阻带或感应线圈,通过智能控制模块调节功率输出。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

3. 智能控制系统

硬件核心:PLC(可编程逻辑控制器)、工业触摸屏(HMI)、传感器网络(温度、压力、成分传感器等)、执行器(电磁阀、变频器、伺服电机)。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

软件平台:集成熔炼工艺算法、数据采集与分析系统、远程监控模块,支持自动化控制与人工干预切换。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

4. 辅助功能系统

精炼系统:包括除气装置(如旋转喷吹除气机)和除渣装置,通过通入惰性气体(氮气、氩气)或添加精炼剂去除铝液中的氢气和氧化渣。文章源自炬鼎熔炉-江浙沪铝合金集中熔化炉厂家|中频感应熔炼炉|铝屑熔解炉报价-品牌直供·节能技术-https://www.judrl.com/4876.html

余热回收系统:通过换热器回收烟气中的热量,用于预热空气或原料,降低能耗。

烟气处理系统:配备除尘、脱硫装置,减少废气排放,符合环保要求。

二、工作流程与核心原理

智能铝合金集中熔炼炉的工作流程可分为原料预处理、熔化、精炼、保温与出铝五大环节,每个环节均通过智能系统实现精准调控。

1. 原料预处理与智能装料

原料准备:原料包括原铝锭、铝合金废料(需经过分选、清洗、破碎去除杂质),智能系统通过扫码识别原料类型、成分及重量,建立原料数据库。

智能配比计算:根据目标铝合金牌号(如 6061、7075)的成分要求,系统自动计算不同原料的配比(如废料与原铝的比例),确保初始成分合规。

自动化装料:机械臂或传送带根据系统指令将原料按批次投入炉膛,避免一次性投料过多导致局部低温或结渣,装料过程通过摄像头实时监控。

2. 智能加热与熔化过程

目标温度设定:系统根据铝合金类型预设熔化温度(通常 650-750℃,不同牌号略有差异),并分阶段设定升温曲线(如低温预热→快速升温→保温熔化)。

实时温度监测与调控:

- 炉膛内安装多组热电偶或红外测温传感器,实时采集不同区域温度(精度可达 ±1℃),数据传输至 PLC 系统。

- 系统通过PID 闭环控制算法对比实测温度与目标温度,自动调节燃烧器火力或电加热功率:若局部温度过低,增加对应区域加热;若超温,则降低功率,避免铝液过烧或氧化。

熔化状态识别:通过炉内摄像头或声波传感器判断原料熔化进度,当监测到固态原料基本消失、铝液表面趋于平静时,进入下一阶段。

3. 精炼处理与成分智能调控

熔化后的铝液需去除气体(主要是氢气)和氧化夹杂物,同时精准调整成分,这是保证铝合金质量的核心环节。

智能除气除渣:

- 系统自动启动旋转喷吹除气机,将惰性气体(如纯度99% 的氮气)通过石墨转子均匀喷入铝液,气泡吸附氢气和夹杂物并上浮至表面。

- 系统根据铝液量自动计算气体流量(通常5-2L/min・kg 铝液)、转子转速(300-600r/min)和处理时间,确保除气效率(氢气含量可降至 0.1mL/100g 以下)。

- 除渣阶段自动添加精炼剂(如六氯乙烷、钠盐精炼剂),系统根据渣量传感器数据控制添加量,减少过度添加导致的成分污染。

在线成分检测与动态调整:

- 通过激光光谱仪或直读光谱仪实时检测铝液中的关键元素(如 Si、Mg、Cu、Mn 等)含量,数据 5-10 秒内反馈至控制系统。

- 若某元素含量偏离标准,系统自动计算需添加的中间合金(如 Al-Si 合金、Al-Mg 合金)量,并通过自动投料装置精准添加,直至成分达标。

4. 保温与智能出铝

恒温保温:精炼完成后,系统将铝液温度稳定在目标浇注温度(通常比熔化温度低 10-30℃),通过微调加热功率维持温度均匀性(温差≤5℃),避免铝液降温导致成分偏析。

智能出铝控制:

- 当后续工序(如铸造机)发出取铝信号时,系统自动开启出铝口阀门,通过流量计精确控制出铝量(误差≤±0.5%)。

- 出铝过程中实时监测铝液温度和流量,若温度过低,自动启动流槽加热装置;若流量异常,立即停机报警。

- 出铝完成后,系统记录本次熔炼的铝液量、成分、温度等数据,更新生产数据库。

5. 智能优化与能效管理

智能系统通过数据采集、分析与反馈实现全流程优化,核心功能包括

能耗实时监控:系统记录燃气 / 电力消耗、原料利用率等数据,通过算法优化加热曲线(如避开用电高峰时段、调整燃烧空燃比至最佳值),降低单位能耗(较传统炉节能 10%-30%)。

自适应工艺优化:基于历史生产数据(如不同原料批次的熔炼效果),系统自动修正加热参数、精炼时间等工艺节点,逐步提升产品一致性。

远程监控与故障诊断:通过工业互联网平台,管理人员可远程查看生产数据;系统内置故障诊断模块,当传感器异常、设备故障时,自动报警并提示维修方案(如 “热电偶故障→建议更换位置 A 传感器”)。

三、核心优势

智能铝合金集中熔炼炉通过 “自动化操作 + 精准调控 + 数据驱动”,相比传统熔炼炉具有显著优势:

质量稳定性:成分偏差可控制在 ±0.05% 以内,氢气含量≤0.15mL/100g,显著减少铸件缺陷。

生产效率:熔炼周期缩短 10%-20%,可实现 24 小时连续生产。

能耗降低:通过余热回收和智能控温,单位能耗降低 15%-30%。

操作安全性:自动化装料、远程监控减少人工接触高温区域,系统自动识别超温、漏气等风险并紧急停机。

数据可追溯:全流程数据记录支持质量追溯和工艺优化,满足高端铝合金生产的合规性要求。

总结

智能铝合金集中熔炼炉的核心是通过传感器实时感知、PLC 精准控制、数据平台优化决策,将传统依赖经验的熔炼过程升级为标准化、可控化的智能制造流程。其工作原理贯穿 “原料 - 熔化 - 精炼 - 出铝” 全链条,最终实现高质量、高效率、低能耗的铝合金熔炼目标,为航空航天、汽车、电子等领域提供优质铝液原料。