一、设备概况与脱落现象

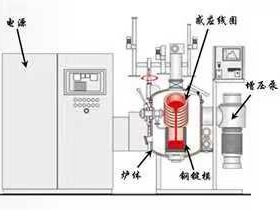

某汽车零部件铸造厂,一台型号为 2T - ALZ 的铝合金集中熔铝炉,主要用于汽车轮毂生产所需铝合金液的熔化与保温,日均处理铝合金原料 1.8 吨。该炉配套的废气罩为上吸式结构(材质 Q235B 钢板,厚度 8mm),内部保温材料采用 “陶瓷纤维毯 + 硅酸铝针刺毡” 复合结构(总厚度 150mm),2023 年 3 月完成安装并投入使用。

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

2024 年 5 月,操作人员在日常巡检中发现,废气罩外侧表面温度异常升高(实测达 85℃,设计标准≤45℃),同时车间内铝烟浓度明显增加,引风机能耗较上月上升 12%。打开废气罩检修门后检查发现,内部保温材料已出现大面积脱落,脱落区域主要集中在罩体顶部及两侧壁,脱落面积占总保温面积的 70%,剩余未脱落部分也存在明显松动、分层现象,部分陶瓷纤维毯断裂成小块,硅酸铝针刺毡表面出现粉化、碳化痕迹。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

二、脱落原因深度剖析

通过现场拆解检查、查阅设备安装档案及运行记录,结合保温材料性能检测报告,确定保温材料大面积脱落为多因素叠加导致,具体原因如下:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

(一)保温材料选型与工况不匹配

材料耐温等级不足:熔铝炉正常运行时,废气罩内温度可达 350 - 420℃(含铝液高温辐射及废气热量),但当初选用的陶瓷纤维毯耐温等级仅为 600℃(短期使用),长期处于 350℃以上高温环境中,纤维结构逐渐老化、脆化,抗拉强度从初始08MPa 降至 0.03MPa,无法承受自身重量及气流冲击;硅酸铝针刺毡则因未选用 “高温固化型”,在持续高温下粘结剂失效,纤维层发生分层,失去整体性。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

材料抗腐蚀性能差:铝合金熔化过程中产生的废气含氟化物(来自精炼剂中的氟化钠)、硫化物(原料中杂质),这些腐蚀性气体在废气罩内冷凝形成酸性液体(pH 值约5),而选用的保温材料未做防腐蚀处理,陶瓷纤维毯的硅氧键被酸性液体破坏,纤维变脆易断;硅酸铝针刺毡表面被腐蚀后出现粉化,进一步加剧了材料脱落。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

(二)安装工艺不规范

锚固件固定密度不足:废气罩保温层采用 “L 型不锈钢锚固件 + 高温粘结剂” 固定方式,设计锚固件密度为 8 个 /㎡,但实际安装时为缩短工期,顶部区域锚固件密度仅为 5 个 /㎡,且部分锚固件未穿透保温层与罩体钢板牢固焊接(仅点焊固定),导致保温层与罩体之间的附着力不足,在热胀冷缩作用下逐渐松动。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

接缝处理存在缺陷:陶瓷纤维毯与硅酸铝针刺毡拼接处未采用 “错缝搭接” 工艺,而是直接平缝对接,接缝间隙达 5 - 8mm,仅用普通高温胶带密封;同时,罩体转角处(直角结构)保温材料未进行裁剪适配,强行贴合导致材料内部产生应力,长期运行后接缝处率先出现开裂、脱落,进而引发大面积失效。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

(三)运行环境与工况影响

温度波动过大:该设备因生产计划调整,频繁出现 “间歇式运行”(白天满负荷生产,夜间停炉降温),导致废气罩内温度在 24 小时内从 400℃降至 80℃,昼夜温差达 320℃。保温材料在反复热胀冷缩过程中,纤维结构与锚固件、罩体钢板之间的连接逐渐失效,出现 “脱层” 现象,最终引发脱落。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

气流冲击与振动:废气处理系统的引风机(型号 4 - 79 - 4A)风量调节不稳定,生产过程中因铝烟浓度波动,引风机频繁启停或调整风量,导致废气罩内气流速度在 3 - 8m/s 之间剧烈变化,高速气流对保温层产生持续冲击;同时,熔铝炉液压倾转系统运行时产生的振动(振幅约5mm)传递至废气罩,加剧了保温层与锚固件的松动,加速了脱落进程。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

(四)日常维护管理缺失

巡检不到位:车间制定的设备巡检制度中,未将废气罩保温层纳入重点检查项目,仅要求每周目视检查罩体外观,未打开检修门检查内部保温情况。早在 2024 年 3 月,就有操作人员发现废气罩局部温度偏高,但未上报跟进,导致小范围脱落未及时处理,逐步扩大至 70%。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5246.html

缺乏定期保养:设备安装后未制定保温层专项保养计划,未定期清理罩内积聚的铝灰(铝灰堆积厚度达 10mm,覆盖在保温层表面,增加材料负重),也未对松动的接缝、锚固件进行加固处理;同时,未根据保温材料老化情况制定更换周期,导致材料超期服役,性能全面衰减。

三、分阶段解决办法

(一)紧急处理阶段(1 - 2 天,保障临时生产)

停机隔离与安全防护:暂停熔铝炉生产,切断设备总电源及引风机电源,在废气罩周围设置警示带,避免人员接触高温罩体;佩戴耐高温手套、防护面罩等装备,清理罩内已脱落的保温材料(集中收集,按工业固废规范处理),避免材料堵塞废气管道。

临时保温措施:采用耐高温玻璃纤维布(耐温 800℃)覆盖废气罩内部裸露区域,用不锈钢扎带固定在现有锚固件上,形成临时保温层;同时,调整引风机运行参数,将风量稳定在 6000m³/h(避免气流冲击过大),并在罩体外侧加装工业风扇,加强散热,控制罩体表面温度不超过 60℃,保障短期应急生产。

(二)彻底修复阶段(5 - 7 天,根治脱落问题)

保温材料全面更换:

- 选用 “高铝型陶瓷纤维毯(耐温 1260℃,抗拉强度12MPa)+ 含锆硅酸铝针刺毡(耐温 1000℃,含防腐蚀涂层)” 复合保温结构,总厚度保持 150mm,其中陶瓷纤维毯作为内层(厚度 100mm),硅酸铝针刺毡作为外层(厚度 50mm),两种材料均通过耐氟化物、硫化物腐蚀检测。

- 材料进场前进行抽样检测,确保耐温性能、抗拉强度、抗腐蚀性能符合设计要求,杜绝不合格材料使用。

安装工艺优化升级:

- 锚固件改造:更换为 “Y 型不锈钢锚固件”(直径 8mm,耐温 600℃),加密固定密度至 12 个 /㎡,顶部及转角处加密至 15 个 /㎡,锚固件与罩体钢板采用满焊固定(焊缝长度≥20mm),确保附着力达标。

- 接缝与转角处理:保温材料采用 “错缝搭接” 工艺(搭接宽度≥50mm),接缝处填充高温陶瓷纤维绳(直径 10mm),外用高温粘结剂(耐温 1000℃)密封;转角处将保温材料裁剪为 45° 斜角拼接,避免应力集中,外层再包裹一层耐高温不锈钢网(孔径 5mm),增强整体稳定性。

废气罩壳体修复与优化:检查罩体钢板,对局部变形区域(因高温导致)进行矫正、加固;在罩体内部增设 3 道横向加强筋(间距5m),提升壳体刚性,减少振动传递;在废气入口处安装气流稳流器,使罩内气流速度稳定在 4 - 5m/s,避免气流冲击过大。

(三)试运行与验收(3 天)

修复完成后,启动熔铝炉进行空载试运行(不加入原料),监测废气罩内温度(保持 350℃)及表面温度,连续运行 24 小时,检查保温层无松动、脱落现象。

进行带料试运行(加入5 吨铝合金原料),模拟正常生产工况,监测 3 天,记录罩体表面温度(稳定在 40℃以内)、引风机能耗(恢复至设计值)、车间铝烟浓度(符合国家标准),各项指标达标后,完成验收并投入正常生产。

四、长效预防措施

(一)建立保温材料全生命周期管理体系

材料选型标准化:制定《熔铝炉废气罩保温材料选型规范》,明确不同工况下(温度、腐蚀性、振动强度)的材料选型标准,要求保温材料耐温等级需高于实际工作温度 30% 以上,且必须通过抗腐蚀、抗拉强度检测,进场前需提供第三方检测报告,验收合格后方可使用。

更换周期制度化:根据保温材料性能及运行工况,设定更换周期(本次选用材料设定为 2 年),提前 3 个月进行性能检测(如抗拉强度、外观完整性),未达标的及时更换;建立保温材料档案,记录选型、安装、检测、更换等全流程信息,实现可追溯。

(二)规范安装与验收流程

安装工艺标准化:编制《废气罩保温层安装作业指导书》,明确锚固件固定密度、焊接要求、接缝处理、转角处理等细节,安装过程中安排技术人员全程监督,关键工序(如锚固件焊接、接缝密封)需留存影像记录,作为验收依据。

验收标准细化:制定《保温层安装验收规范》,从锚固件附着力(通过拉拔试验,拉力≥0.1MPa)、接缝密封性(气密性检测,无泄漏)、整体稳定性(空载试运行 24 小时无松动)等方面设定量化指标,验收不合格的必须返工,直至达标。

(三)强化日常巡检与维护

巡检常态化:完善设备巡检制度,将废气罩保温层纳入每日重点巡检项目,要求操作人员每日检查罩体表面温度(使用红外测温仪),每周打开检修门检查内部保温层(有无松动、脱落、粉化),每月进行一次全面检查(包括锚固件、接缝、不锈钢网等),发现问题立即上报处理,避免小问题扩大。

定期保养专业化:每月清理废气罩内积聚的铝灰(使用高压空气吹扫,避免损伤保温层);每季度对保温层接缝、锚固件进行加固(补涂高温粘结剂、检查焊缝);每半年对罩体壳体、加强筋、气流稳流器进行检查、维护,确保结构稳定。

(四)优化运行工况与监测手段

稳定运行工况:合理安排生产计划,减少熔铝炉 “间歇式运行” 频率,如需停炉,控制降温速率(每小时不超过 50℃),避免温度波动过大;优化引风机控制逻辑,采用变频调速技术,根据铝烟浓度自动平稳调节风量,避免频繁启停或剧烈调整,减少气流冲击。

加装智能监测设备:在废气罩内部安装温度传感器(监测工作温度)、振动传感器(监测振动强度),外部安装表面温度传感器,数据实时传输至车间中控系统,设定报警阈值(如表面温度≥50℃、振动振幅≥0.8mm),出现异常立即报警,便于及时处理。

(五)加强人员培训与管理

专项培训常态化:每季度组织操作人员、维修人员进行保温层相关培训,内容包括保温层作用、脱落危害、巡检要点、应急处理流程等,培训后进行考核,考核合格方可上岗;每年邀请保温材料厂家技术人员进行一次专业培训,提升人员对材料性能、安装工艺的认知。

责任落实到人:明确巡检、维护、验收等环节的责任人,实行 “谁巡检、谁负责”“谁维护、谁负责” 制度,发现问题未及时处理或上报的,追究相关人员责任;将保温层维护情况纳入车间绩效考核,激励人员重视保温层管理。