一、故障发生背景与现场情况

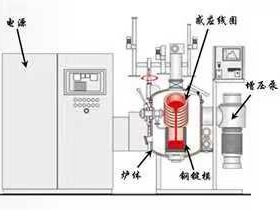

某有色金属铸造企业,一台型号为 3T - LHJ 的铝合金集中熔化炉(液压倾转式),主要用于铝合金原料的熔化、精炼及金属液倾转浇注作业。该设备已连续运行 14 个月,日均熔化铝合金原料约 2.5 吨,废气处理系统配套侧吸式废气罩(材质为 Q235 钢板,内衬耐高温隔热棉),通过引风机将熔化过程中产生的铝烟、挥发物抽送至布袋除尘器处理。

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

某日上午 10 时 15 分,操作人员按规程完成铝合金熔化(炉内金属液温度约 680℃),启动液压倾转系统,准备将炉体倾斜 30° 向中转包浇注金属液。启动倾转动作约 15 秒后,废气罩内侧突然出现明火,随后火势迅速蔓延,整个废气罩内部被火焰包裹,伴随少量黑色浓烟从罩体缝隙溢出。操作人员立即按下急停按钮,切断设备总电源及液压系统动力源,使用车间备用的干粉灭火器(MFZ/ABC4 型)对准废气罩起火点喷射,约 3 分钟后明火被完全扑灭,未造成人员伤亡,但废气罩内衬隔热棉局部烧毁,罩体钢板出现 2 处轻微变形,液压倾转系统连接管路表面有灼烧痕迹。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

二、故障原因深度分析

通过现场勘查、设备部件拆解检查及操作记录追溯,最终确定此次起火故障为多重因素叠加导致,具体原因如下:文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

(一)废气罩内部油污与铝渣长期堆积,形成易燃物隐患

日常清理不彻底:铝合金熔化过程中,原料表面附着的油污(如包装防锈油、运输过程沾染的机油)、切削液残留,在高温下会挥发形成油雾,与熔化产生的铝灰、铝渣细小颗粒混合后,逐渐沉积在废气罩内壁及隔热棉缝隙中。经查,该设备废气罩已连续 65 天未按规程进行彻底清理,内壁堆积的油污及铝渣混合物厚度达 8 - 12mm,形成了大量易燃物质。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

罩体结构设计缺陷:废气罩为侧吸式,顶部存在 2 处直角拐角,且未设置可拆卸式清理口,日常清洁仅能通过炉门观察口简单擦拭,拐角处及隔热棉深层的油污、铝渣无法有效清除,长期积累后形成 “易燃物死角”。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

(二)液压系统密封件老化泄漏,液压油渗入废气罩

倾转油缸密封失效:液压倾转系统的主油缸(型号 CD250B)活塞杆密封件(聚氨酯材质)因长期处于高温环境(炉体辐射温度约 150 - 200℃),出现老化、硬化现象,密封性能下降。在启动倾转动作时,油缸内液压油(L - HM46 抗磨液压油)通过密封间隙渗漏,沿炉体倾转支撑臂流淌至废气罩顶部的缝隙处,滴入罩内堆积的油污层中。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

管路接头松动未及时发现:连接液压油缸与泵站的高压胶管(DN16)接头,因设备长期倾转振动,卡套式接头出现轻微松动,日常巡检仅关注油缸外观,未对管路接头进行压力测试,导致少量液压油持续渗漏,累计渗漏量约8L,进一步加剧了罩内易燃物的可燃性。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

(三)通风系统风量不足,可燃气体与油雾积聚

引风机滤网堵塞:废气处理系统的引风机(4 - 72 - 5A 离心风机)进风口滤网被铝灰颗粒堵塞,滤网清洁度仅为 30%,导致引风量从设计值 12000m³/h 降至 6500m³/h,废气罩内负压不足,熔化过程中产生的铝液挥发物(如铝蒸汽、烃类气体)及油雾无法及时排出,在罩内形成可燃混合气。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

废气罩与炉体密封间隙过大:因长期高温热胀冷缩,废气罩与炉体的密封胶条(硅橡胶材质)出现老化脱落,两者之间形成宽度 5 - 8mm 的间隙,外部空气进入罩内,与积聚的可燃混合气形成爆炸性混合比(经现场检测,当时罩内可燃气体浓度达2%,处于铝合金挥发物爆炸极限 2.1% - 9.8% 范围内)。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

(四)操作环节违规,高温金属液飞溅引燃易燃物

操作人员在浇注前加料环节,未按规程对原料进行 “除油预处理”,将带有较多切削油污的铝合金边角料直接投入炉内,且一次性加料量达 1.2 吨(超过炉体额定加料量的 40%),导致炉内温度瞬间从 680℃降至 590℃,为维持温度,加热系统满负荷运行,炉内铝液出现剧烈沸腾,部分高温铝液(约 620℃)飞溅至废气罩内壁,直接引燃堆积的油污与铝渣混合物,进而点燃渗漏的液压油,形成大面积火势。文章源自炬鼎热能科技(苏州)有限公司-https://www.judrl.com/5244.html

三、故障解决办法(分紧急处置与修复整改两阶段)

(一)紧急处置措施(故障发生后 30 分钟内)

立即停机断能:操作人员按下设备急停按钮,切断总电源(380V 动力电及 220V 控制电),关闭液压泵站出油阀,防止液压油持续泄漏;同时停止加热系统,避免炉体高温加剧火势蔓延。

安全灭火作业:组织 3 名穿戴耐高温防护服、防护面罩的专职人员,使用干粉灭火器对准废气罩起火点(优先扑灭罩体与炉体连接缝隙处火焰),采用 “点射覆盖” 方式灭火,避免直接喷射导致高温金属液飞溅;待明火扑灭后,用车间应急水管(低压水流)对废气罩外壁降温(保持5 米安全距离),防止残留油污复燃。

现场隔离与隐患排查:在设备周围 5 米范围内设置警示带,禁止无关人员进入;待废气罩温度降至 100℃以下后,打开罩体检查门,使用便携式可燃气体检测仪检测内部浓度(确保低于5%),同时清理罩内未燃烧的油污、铝渣混合物,避免后续作业引发二次事故。

(二)设备修复与系统整改(故障后 72 小时内)

液压系统维修:拆解液压倾转油缸,更换老化的活塞杆密封件(选用耐高温氟橡胶材质,耐温≥250℃),同时检查油缸内壁磨损情况(经测量磨损量08mm,未超允许范围,无需更换油缸);更换所有高压胶管接头(采用双卡套式防松接头),并对整个液压系统进行 1.2 倍额定压力(16MPa)的保压测试,保压 30 分钟无泄漏后方可投入使用。

废气罩修复与改造:更换烧毁的隔热棉(选用陶瓷纤维材质,耐温≥1260℃),对变形的罩体钢板进行矫正、焊接加固;在废气罩顶部直角拐角处增设 2 个可拆卸式清理口(尺寸 300mm×300mm,带密封盖板),便于日常深层清理;更换老化的密封胶条(采用耐高温玻璃纤维复合胶条),缩小废气罩与炉体的密封间隙至 1mm 以内。

通风系统优化:彻底清理引风机进风口滤网,更换为防堵塞型金属滤网(孔径 2mm,便于铝灰颗粒脱落);在引风机出风口安装风量传感器,实时监测风量(设定报警阈值≤8000m³/h),当风量不足时自动触发声光报警;检查布袋除尘器滤袋,更换破损滤袋(共 3 条),确保废气处理系统整体通风阻力降至设计值(≤1500Pa)。

操作流程规范补全:新增 “原料除油预处理” 环节,要求所有铝合金原料(尤其是边角料)投入炉前,需通过蒸汽清洗(温度 120℃,时间 5 分钟)或碱液浸泡(5% 氢氧化钠溶液,时间 10 分钟)去除表面油污,经检验油污残留量≤0.1g/m² 方可加料;严格限制单次加料量,规定每次加料不超过炉体额定容量的 25%(即75 吨),加料间隔不少于 8 分钟,避免炉内温度骤降导致铝液沸腾飞溅。

四、长效预防措施

(一)建立设备全生命周期维护体系

制定分级保养计划:

- 日常保养(每日):由操作人员负责,清理废气罩表面及观察口油污,检查液压管路接头有无渗漏,记录引风机风量数据;

- 定期保养(每月):由维修人员负责,拆解废气罩清理口,清理内部拐角及隔热棉缝隙的油污、铝渣,检查液压油缸密封件状态,对高压胶管进行压力测试;

- 年度大修(每年):全面拆解液压倾转系统,更换老化的密封件、高压胶管,对废气罩进行耐压、耐热检测,校准通风系统风量传感器及报警装置。

引入状态监测技术:在液压系统油箱安装油液污染度检测仪(实时监测油液清洁度等级,控制在 NAS 8 级以内),在废气罩内部安装温度传感器(设定报警温度≥300℃)及可燃气体检测仪(报警浓度≥1.5%),数据实时传输至车间中控系统,实现异常情况提前预警。

(二)强化操作人员培训与管理

开展专项安全培训:每季度组织一次 “废气系统安全操作” 专项培训,重点讲解油污堆积的危害、液压系统泄漏识别方法、起火应急处置流程,培训后进行实操考核(考核合格分数线≥90 分),不合格人员暂停上岗资格,补考通过后方可操作。

落实操作责任追溯:推行 “设备操作台账实名制”,操作人员需详细记录每次作业的原料除油情况、加料量、液压系统运行状态、通风系统风量数据,台账每日由车间主任审核签字,确保操作环节可追溯。

(三)优化设备设计与工艺参数

设备结构改进:后续新购或改造集中熔化炉时,采用 “弧形内壁废气罩”(避免直角拐角积污),配备自动喷淋清理系统(每周定时用高压热水清洗罩内油污);液压油缸采用 “水冷却套” 设计,降低密封件工作温度,延长使用寿命。

工艺参数优化:根据铝合金原料特性,将熔化温度控制在 660 - 680℃(避免过高温度导致挥发物增多),倾转速度设定为 5°/s(缓慢倾转减少铝液飞溅),同时在废气罩入口处加装 “金属液挡板”,防止飞溅的铝液直接接触罩内油污。